Das Anodisieren von Aluminium , auch als anodische Oxidation bezeichnet, ist ein elektrolytischer Prozess, bei dem auf der Oberfläche des zu behandelnden Werkstücks eine Aluminiumoxidschicht gebildet wird, die dem zu behandelnden Werkstück hervorragende Oberflächeneigenschaften verleiht.

Das Anodisieren von Aluminium, das industriell am weitesten verbreitete Verfahren für Aluminium, wird durch die Verwendung einer Schwefelsäurelösung als Elektrolyt durchgeführt. Es gibt auch einen Anodisier-Vorgang, der als Chromsäureanodisierung bezeichnet wird und der eine Chromsäurelösung als Elektrolyt verwendet. Das ist eine Beschichtung, die in der Industrie wenig verwendet wird, weil Chromsäure krebserregend ist. Sie wird hauptsächlich in der Militär- und Luftfahrtindustrie verwendet. Die zu behandelnden Werkstücke werden in ein Becken mit Elektrolyt getaucht, der anodische Strom wird auf das Werkstück (daher der Name „Anodisieren“) und der kathodische Strom an den Seiten des Beckens angewendet. Der Prozess mit Schwefelsäure gilt als „umweltfreundlich“, da keine Substanzen wie Schwermetalle, Lösungsmittel oder Karzinogene verwendet werden.

HAUPTMERKMALE

Das Anodisieren ist die am häufigsten verwendete und am meisten geschätzte Beschichtung auf Aluminium, da sie bei recht geringen Kosten den beschichteten Teilen hervorragende Oberflächeneigenschaften verleiht.

Haupteigenschaften:

- Korrosionsbeständigkeit

- Verschleißfestigkeit

- Härte

- Gleichmäßigkeit der Dicke

- dielektrische Isolation

- Möglichkeit der Färbung mit Pigmenten, die in die Oxidschicht eindringen.

ANODISIERBARE LEGIERUNGEN

Die meisten Aluminiumlegierungen, die üblicherweise in der Mechanik verwendet werden, können leicht und mit hervorragenden Ergebnissen anodisiert werden. Die Eigenschaften der Beschichtung können je nach verwendeter Legierung unterschiedlich sein, weil es sich um einen Umwandlungsprozess von Aluminium zu Aluminiumoxid handelt und daher die Legierungszusammensetzung ihre Eigenschaften ändern kann. Die größten Schwierigkeiten treten bei Legierungen auf, die andere Elemente als Aluminium in großen Mengen enthalten, da nur Aluminium zur Bildung der Oxidschicht beiträgt. Daraus folgt, dass Legierungen mit hohen Kupfermengen wie die 2000er-Serie keine hohe Dicke erreichen und die Oxidschicht etwas weniger kompakt und weniger korrosions- und verschleißbeständig ist. Siliziumhaltige Legierungen mit einem Anteil von mehr als 10 % können Farbunterschiede aufweisen und keine hohen Dicken erreichen.

ARTEN DES ANODISIERENS

Es können zwei verschiedene Arten des Anodisierens in Schwefelsäure unterschieden werden, die sich sowohl in den Oberflächeneigenschaften als auch in dem Verfahren, mit dem sie durchgeführt werden, unterscheiden:

Die Unterschiede der anodischen Schicht und ihrer Oberflächeneigenschaften sind auf die Verwendung verschiedener Betriebsparameter zurückzuführen, insbesondere auf die Temperatur des Elektrolyten und den angewendeten Strom (Volt und Ampere). Auch die Anlagen für den Prozess der anodischen Oxidation sind für die beiden Arten unterschiedlich.

NATÜRLICHES ANODISIEREN

Natürliches Anodisieren, auch dekorative Anodisieren genannt, wird hauptsächlich zu dekorativen oder schützenden Zwecken in wenig aggressiven Umgebungen verwendet. Es ist hellgrau und lässt sich sehr gut mit Pigmenten einfärben, die in die Oxidschicht eindringen und so eine ausgezeichnete Farbwiedergabe sowie Kratz- und Verfärbungsbeständigkeit gewährleisten.

HARTANODISIEREN

Hartanodisieren verbessert und erhöht die Eigenschaften des natürlichen Anodisierens dank einer sehr dichten und kompakten Oxidschicht mit hoher Härte und ausgezeichneter Korrosionsbeständigkeit. Diese Behandlung wird hauptsächlich in mechanischen Anwendungen eingesetzt, für die eine ausgezeichnete Verschleißfestigkeit erforderlich ist, und in industriellen oder marinen Umgebungen, die durch aggressive Umgebungen gekennzeichnet sind.

REFERENZSTANDARDS

Die wichtigsten technischen Normen und internationalen Normen für das Anodisieren lauten wie folgt:

Natürliches Anodisieren

| Norma | Titolo |

|---|---|

| ISO 7599 | Anodizing of Aluminium and its alloys Method for specifying decorative and protective anodic oxidation coatings on Aluminium |

| UNI 10681 | Aluminium und Aluminiumlegierungen Allgemeine Eigenschaften von Eloxalschichten für dekorative und schützende Zwecke |

| MIL-PRF-8625, Type II | ANODIC COATINGS FOR ALUMINUM & ALUMINUM ALLOYS Type II: Sulfuric acid anodizing, conventional coatings produced from sulfuric acid bath |

Hartanodisieren

| Norma | Titolo |

|---|---|

| ISO 10074 | Anodizing of Aluminium and its alloys Specification for hard anodic oxidation coatings on Aluminium and its alloys |

| UNI 7796 | Beschichtungen für die anodische Oxidation von Aluminium und Aluminiumlegierungen Dicke der anodischen Oxidation – Allgemeine Prüfanforderungen und -anweisungen |

| MIL-PRF-8625, Type III | ANODIC COATINGS FOR ALUMINUM & ALUMINUM ALLOYS Type III: Hard Anodic Coatings |

ANODISIERUNGSDICKE

| KLASSE NACH ISO 7599 | SDURCHSCHNITTLICHE MINDESTDICKE |

|---|---|

| AA 5 | 5 µm |

| AA 10 | 10 µm |

| AA 15 | 15 µm |

| AA 20 | 20 µm |

| AA 25 | 25 µm |

| TECHNISCHE DATEN | NENNDICKE |

|---|---|

| ISO 10074 | 40 – 60 µm |

| MIL-PRF-8625 | ≃ 40 – 60 µm (2” ± 20%) |

| UNI 7796 | 30 – 60 µm |

GRÖSSENBERECHNUNG

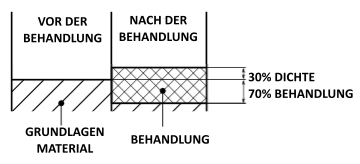

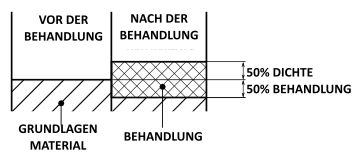

Um die Zunahme der Dicke beim Anodisieren besser zu verstehen, und eine korrekte Größenberechnung vorzunehmen, ist es notwendig, den Mechanismus der Bildung der Eloxalschicht zu verstehen. Wie wir eingangs erwähnt haben, ist das Anodisieren ein Prozess, der Aluminium in Aluminiumoxid umwandelt und eine Schicht bildet, die unterschiedliche Dicken haben kann. Die Zunahme von Aluminiumoxid führt unweigerlich zu einer Abnahme des in Oxid umgewandelten Aluminiummetalls. Es muss daher darauf geachtet werden, dass die Eloxaldicke nicht als „Restaufmaß“ betrachtet wird; vielmehr muss man wissen, wie viel Prozent der Beschichtung „eindringt“ und wie viel „wächst“.

In der Präzisionsmechanik sind die Toleranzen sehr eng und der Konstrukteur hat Mühe, sie zu definieren, wenn Beschichtungen ins Spiel kommen, da sich die Bearbeitungstoleranzen zu denen der Beschichtung addieren. Die genaue und korrekte Definition der endgültigen Maße und Toleranzen der Beschichtung ist daher von grundlegender Bedeutung, um Fehler zu vermeiden, die zu Ausschuss führen oder Nachbearbeitung erforderlich machen.

Bei natürlichen, vor allem dekorativen Eloxalanwendungen wird fälschlicherweise angenommen, dass das Anodisieren kein Größenwachstum erzeugt. In solchen Anwendungen sind Toleranzen nicht kritisch und es ist einfacher anzunehmen, dass es keine Zunahme gibt. Tatsächlich erzeugt die Oxiddicke ein Größenwachstum von etwa 30 % der Eloxaldicke, die normalerweise 10 µm beträgt, wodurch ein Wachstum von nur 3 µm entsteht.

Eine weitere Variable, die die endgültigen Maße geringfügig beeinflussen kann, ist auf die Reinigungsbehandlung vor dem Anodisieren zurückzuführen, die als alkalisches Beizen bezeichnet wird und das Oberflächenaluminium leicht auflöst, wodurch die endgültige Dicke verringert wird. Dieser Wert kann nicht standardmäßig definiert werden, da er von der Verweildauer in einem solchen Becken und seiner Konzentration abhängt. Er kann von wenigen Mikrometern bei Bauteilen der Präzisionsmechanik bis zu einigen hundertstel Millimetern auf Extrusionsteilen reichen, an denen man die Streifen der Extrusion entfernen möchte.

NATÜRLICHES ANODISIEREN

Die Beschichtung wächst um 30 % nach außen und um 70 % nach innen in die Oberfläche des Aluminiumteils.

Die radiale Abmessungszunahme beträgt also 30 % der Behandlungsdicke.

HARTANODISIEREN

Die Dicke ist nach der Behandlung sowohl auf der Außenseite als auch auf der Innenseite des Aluminiumteils um 50 % größer.

Die radiale Abmessungszunahme entspricht somit der Hälfte der Behandlungsdicke.

MASSRECHNER

Um Konstrukteuren und mechanischen Werkstätten bei der Festlegung von Maßen und Toleranzen bei Beschichtungen wie Anodisieren und chemischer Vernickelung zu helfen, haben wir einen automatischen Maßtoleranzrechner für die Vorbehandlung entwickelt. Es genügt, die Toleranzen einzugeben, die Art der Behandlung mit der entsprechenden Dicke und der Rechner generiert automatisch die Toleranzen der mechanischen Vorbehandlung, um die endgültigen Toleranzen korrekt zu erhalten.