OX-A

Natureloxalbehandlung

OX-A ist eine Natureloxalbehandlung von Aluminium gemäß den Vorgaben der Normen MIL-A-8625 Typ II und ISO 7599.

Bei der OX-A-Eloxalbehandlung handelt es sich um einen elektrochemischen Prozess der Oxidierung des Aluminiums. Hierbei erfolgt das Eintauchen in eine Schwefelsäurelösung mit einer Temperatur von 20°C und einem anliegenden Gleichstrom.

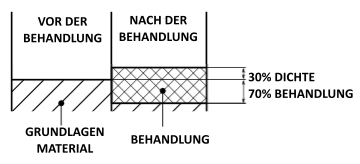

Während des Prozesses verändert sich die Oberfläche des Artikels aus Aluminium, wobei eine Schutzschicht aus Aluminiumoxid mit einer typischen Stärke von 10-20µm gebildet wird.

Durch die OX-A-Behandlung werden die behandelten Teile gegen Korrosion und Verschleiß geschützt. Die Korrosionsbeständigkeit der mit OX-A eloxierten Teile übertrifft 336 Stunden im Salzsprühnebel gemäß MIL-A-8625.

Die Anwendung erfolgt zum Schutz von Teilen automatischer Maschinen, in der Medizinbranche, bei Haushaltsgeräten und industriellen Komponenten.

Technische Daten

Technische Daten