OX-W

Harteloxalbehandlung

OX-W ist eine spezielle Harteloxalbehandlung von Aluminium gemäß den Vorgaben der Normen MIL-A-8625 Typ III, ISO 10074 und UNI 7796.

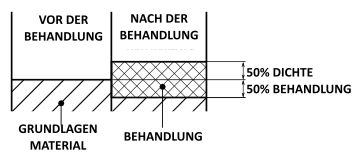

Gegenüber der traditionellen Harteloxalbehandlung wurde die OX-W-Behandlung entwickelt, um die Harteloxierungseigenschaften zu steigern und eine kompaktere und einheitlichere Aluminiumoxidschicht mit geringerer Rauheit und höherer Korrosionsbeständigkeit zu erhalten.

Sie gewährleistet eine hohe Korrosionsbeständigkeit im Salzsprühnebel bei kleineren Eloxierstärken und auf schwierig zu eloxierenden Legierungen, z.B. Legierungen der Serie 2000 und Gusslegierungen mit hohem Silicium-Gehalt.

Zudem wird sie in Artikeln der Gasversorgung und -kontrolle (Methan, Wasserstoff und Sauerstoff) angewendet, welche eine geringe Oberflächenrauheit und eine hohe Beständigkeit gegen Kratzer und Verschleiß aufweisen sollen.

Technische Daten

Technische Daten