Nach dem Fall der Berliner Mauer wurden in den frühen Neunzigerjahren verschiedene russische Technologien von der westlichen Welt untersucht, um ihre industrielle Anwendbarkeit zu bewerten. Diese Technologien stammten aus der russischen Weltraum- und Militärforschung. Unter den Oberflächenbehandlungen für Metalle gewannen die elektrolytischen Behandlungen namens Plasma Electrolytic Oxidation PEO, auch Micro-Arc Oxidation MAO genannt, ein gewisses Interesse, die es ermöglichten, eine extrem harte und kompakte Oxidschicht auf Aluminium, Magnesium und Titan unter Verwendung von Hochspannungsstrom zu erzeugen.

Micron Srl stellte in Zusammenarbeit mit Keronite die erste aus dem russischen Modell abgeleitete CE-Maschine her und startete ein Forschungs- und Entwicklungsprogramm zur Verbesserung der Eigenschaften der Oxidschicht, die unter Verwendung unterschiedlicher Ströme und variabler Leistung und Frequenz erzeugt wurde. Irgendwann trennten sich die Wege von Micron und Keronite, und jeder setzte sein Forschungs- und Entwicklungsprogramm auf eigene Faust fort.

Der PEO-Behandlungsprozess

PEO basiert auf dem Prinzip, einen Hochspannungsstrom mit periodischer Umkehrung auf ein anodisiertes Teil aus Metall anzuwenden, das in eine spezielle Lösung, die als Elektrolyt bezeichnet wird, eingetaucht ist. Auf diese Weise ist es möglich, eine Oxidschicht zu erzeugen und gleichzeitig das Metall dank der Entladungen aufgrund der hohen Spannung, die es durchqueren, zu schmelzen. Das in den Elektrolyten eingetauchte Teil bedeckt sich mit unzähligen kleinen elektrischen Entladungen oder „Mikrobögen“, die das Werkstück umhüllen und es beleuchten, während sie die Keramikschicht bilden.

Das Ergebnis ist die Bildung einer durch Schmelzen mineralisierten Oxidschicht, deren Härte der Härte des ursprünglichen Oxids des Metalls entspricht. Auf reinem Aluminium werden ähnliche Härten wie bei Aluminiumoxid Al₂O₃ mit ungefähr 2000 HV, auf Titan etwa 1000 HV und auf Magnesium etwa 600 HV erreicht. Auf den gebräuchlichen Aluminiumlegierungen können aufgrund der unterschiedlichen Legierungsmetalle Härten zwischen 1200 HV und 1600 HV erreicht werden.

Entwicklung der PEO-Behandlung

Kontinuierliche Forschung und Entwicklung haben zu einer Weiterentwicklung und Verfeinerung des Micro-Spark- oder Micro-Arc-Prozesses geführt, mit einer besseren Verteilung und Verfeinerung der Entladungen des elektrolytischen Plasmas, der Verbesserung der Oberflächeneigenschaften und der Verwendung der keramischen Beschichtung ohne Nachschleifen und mit einer besseren Gleichmäßigkeit der Dicke.

Bei den verwendeten Elektrolyten handelt es sich um leicht alkalische Lösungen ohne Zusatz von Schwermetallen oder gefährlichen Chemikalien, was den Prozess umweltfreundlich und gesundheitlich unbedenklich macht. Für jedes der drei Metalle, Al, Mg, Ti, werden unterschiedliche Elektrolyte und Maschineneinstellungen verwendet, um die Oberflächenkeramikschicht zu erhalten.

Micron hat die Behandlung mit Plasma Electrolytic Oxidation (PEO) auf Magnesium und Aluminium in Zusammenarbeit mit einem englischen Unternehmen entwickelt und weiterentwickelt. Die Verwendung von Magnesiummetall und seinen Legierungen war immer durch seine geringe Korrosionsbeständigkeit eingeschränkt, trotz seines geringen Gewichts von 1,8 kg/dm³, seiner hervorragenden Verarbeitbarkeit und der Möglichkeit, als Druckguss verwendet zu werden.

Eigenschaften der PEO-OX-UHA-Beschichtung auf Magnesium

Vor dem Aufkommen von PEO wurde für den Korrosionsschutz auf Magnesium auf HAE-Behandlungen, klassisches Anodisieren oder Cr6-Chromatisierung gesetzt, mit nicht unbedingt ausgezeichneten Ergebnissen. Mit PEO ist die keramische Schicht, die hauptsächlich aus gemischten Oxiden von Magnesium und Aluminium besteht, sehr hart (500 HV) und kompakt und ermöglicht es, die Korrosionsbeständigkeit stark zu erhöhen.

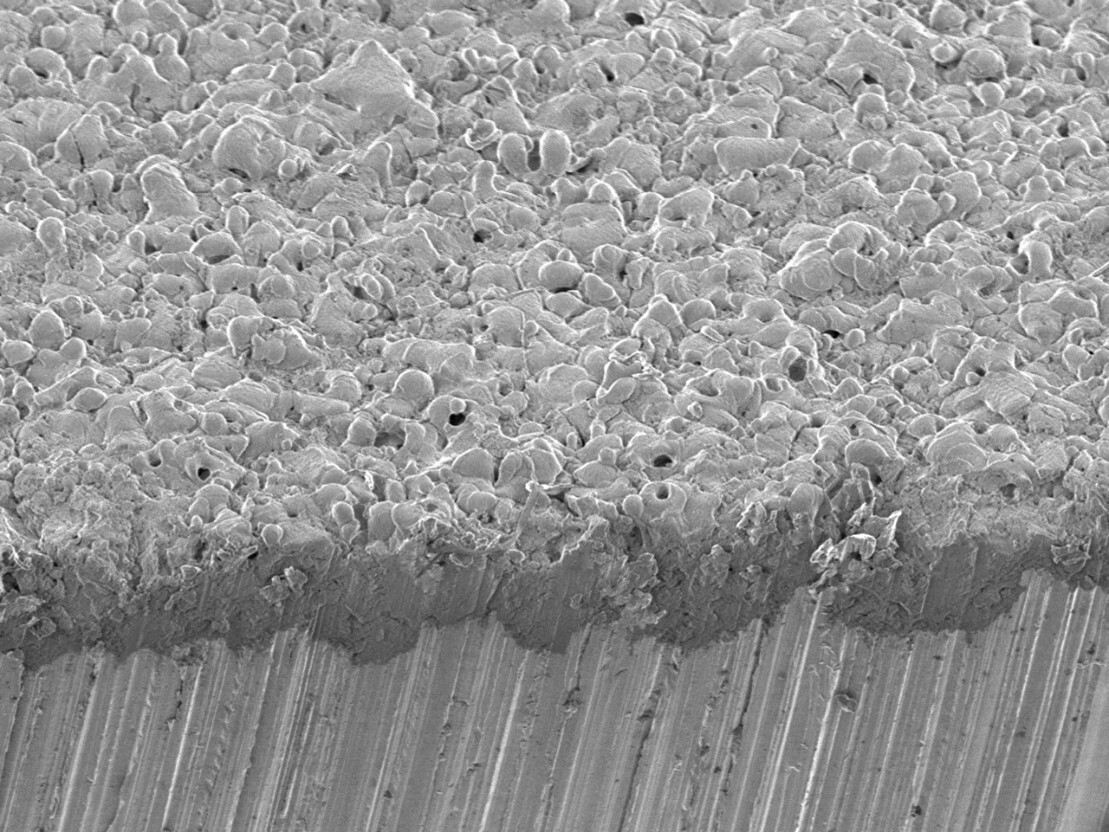

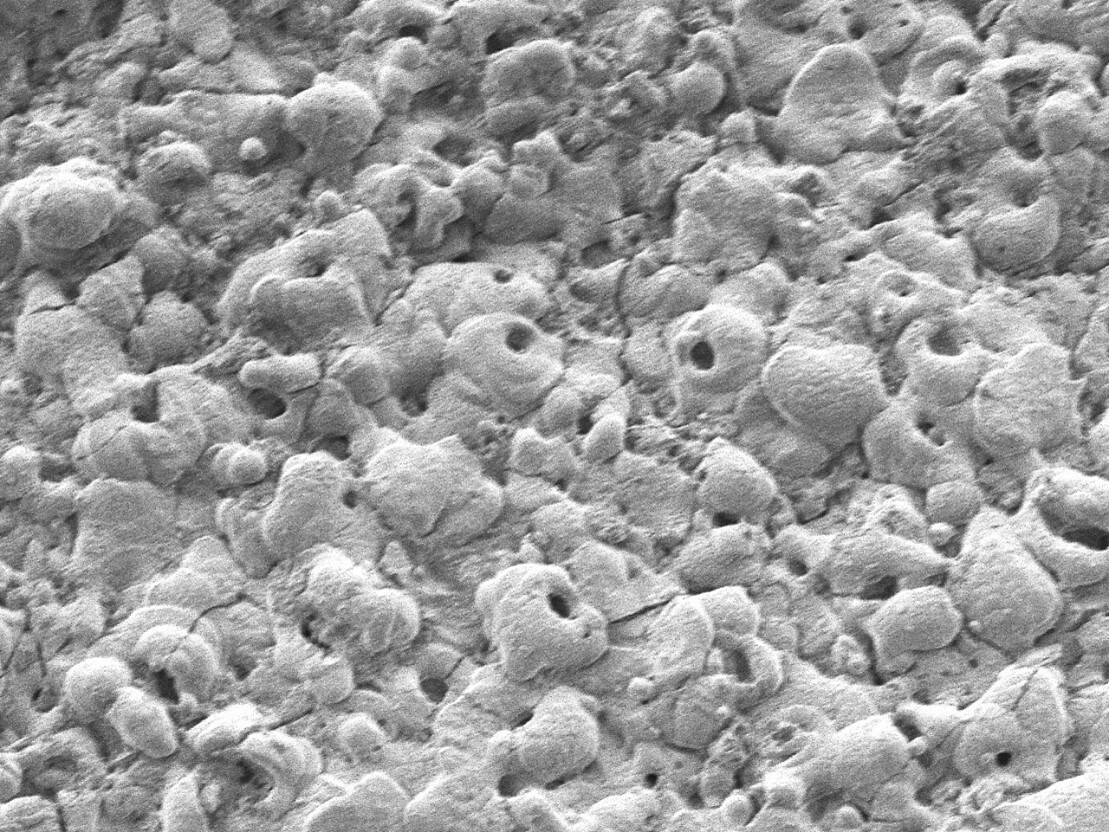

Ein wichtiges Merkmal ist auch die Oberflächenstruktur, die eine ausgezeichnete Haftung bei nachfolgenden Imprägnierungs- oder Lackbehandlungen bietet, um die Korrosionsbeständigkeit weiter zu erhöhen und so eine beispiellose Korrosionsbeständigkeit zu erreichen.

Mit PEO OX-UHA können alle gängigen Magnesiumlegierungen mit einer Dicke von üblicherweise 5 µm bis 20 µm behandelt werden. PEO ermöglicht eine ausgezeichnete Korrosionsbeständigkeit bereits bei Partien mit geringer Schichtdicke, dank seiner Kompaktheit und Haftung. PEO wandelt die Magnesiumoberfläche in Magnesiumoxid um, ohne dass es durch die Beschichtung zu einem Größenwachstum kommt.

Die Härte der Beschichtung variiert je nach verwendeter Legierung und liegt in der Regel zwischen 400 und 600 HV, Werte, die weit über jedem anderen Anodisieren von Magnesium liegen. Die hohe Härte erhöht somit die Widerstandsfähigkeit gegen Verschleiß, Stöße und Kratzer.

Sowohl der Prozess als auch die Beschichtung sind umweltfreundlich, da keine giftigen oder krebserregenden Chemikalien vorhanden sind. PEO ist die wichtigste alternative Behandlung zur Chromatierung, die aufgrund von Problemen im Zusammenhang mit der Verwendung von sechswertigem Chrom immer weniger verwendet wird. Die PEO-Behandlung entspricht der REACH-Verordnung und der RoHS-Richtlinie, da keine Substanzen mit Verwendungsbeschränkungen über die maximal tolerierten Konzentrationen hinaus und keine SVHC in Mengen von mehr als 0,1 Massenprozent vorhanden sind.