In der Präzisionsmechanik werden hauptsächlich Legierungen aus Eisen, Aluminium und Kupfer verwendet, da sie aufgrund ihrer mechanischen Eigenschaften verfügbar, erschwinglich und leicht zu bearbeiten sind.

Die Entwicklung des Marktes und der Technologien hat unweigerlich zur Suche und Nachfrage nach immer besseren Eigenschaften geführt, auch in Bezug auf die Oberflächeneigenschaften. Die drei genannten Legierungen weisen oftmals unzureichende Oberflächeneigenschaften auf, wie z. B. in Bezug auf Korrosionsbeständigkeit oder Verschleißfestigkeit. Es ist daher sehr oft notwendig, einige Oberflächeneigenschaften durch das Auftragen von Beschichtungen zu verbessern, die verschiedene technische und/oder ästhetische Anforderungen erfüllen können.

Die chemische Vernickelung ist die Beschichtung, die sich am besten für die Anwendung auf Teile der Präzisionsmechanik eignet, da sie mehrere Eigenschaften vereint, wie zum Beispiel: Gleichmäßigkeit der Dicke, hohe Härte, Verschleißfestigkeit und ausgezeichnete Korrosionsbeständigkeit.

Das chemische Vernickeln erfolgt durch Eintauchen in eine Nickellösung durch einen selbst-katalytischen chemischen Reaktionsprozess, ohne Einsatz von Elektrizität. Auf der Oberfläche des zu behandelnden Werkstücks wird eine Nickel-Phosphor-Legierung mittels der Redoxreaktion zwischen dem Ni++-Kation aus Nickelsulfat und dem H₂PO₂-Anion aus dem Natriumhypophosphit (Reduktionsmittel) abgelagert.

Dieses Verfahren ermöglicht eine Beschichtung mit gleichmäßigen und kalibrierten Dicken auf allen Oberflächen, auch auf den Innenflächen und mit komplexen Geometrien. Dadurch können enge Toleranzen eingehalten werden, ohne dass Oberflächen innerhalb der Toleranzen isoliert oder nachbearbeitet werden müssen. Die komplette Beschichtung des Werkstücks ermöglicht außerdem den Schutz aller Innenflächen vor Korrosion und Verschleiß, wie z. B. Zylinder, Kanäle, Armaturen und Verteiler für Luft, Wasser, Dampf oder medizinische Gase.

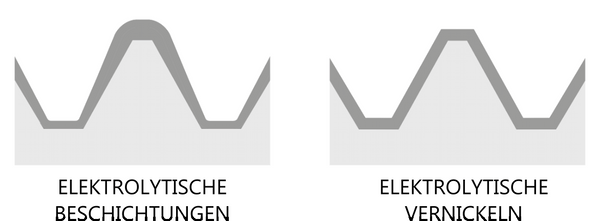

Bei galvanischen Prozessen (auch Elektrolyse genannt), wie der Verchromung oder der elektrolytischen Vernickelung, wird dagegen elektrischer Strom zur Abscheidung der Metallbeschichtung verwendet, was unweigerlich zu einer größeren Dicke an den Kanten und Schwierigkeiten bei der Beschichtung der Innenbereiche führt.

Chemische Vernickelung und elektrolytische Vernickelung

Die chemische Vernickelung und die elektrolytische Vernickelung haben im Grunde genommen nur die Art des Metalls gemeinsam. Die Behandlungsverfahren sind völlig unterschiedlich, ebenso wie die Oberflächeneigenschaften und Anwendungsbereiche.

Die elektrolytische Vernickelung wird vor allem, aber nicht nur, im dekorativen Bereich verwendet, um Korrosionsbeständigkeit und ein silbriges metallisches Aussehen zu verleihen. Sie wird normalerweise mit einer darunter liegenden Kupferbeschichtung kombiniert, um die Haftung zu erhöhen und ein glänzendes und brillantes Aussehen zu erzielen. Es hat eine mittlere Härte und eine geringe Korrosionsbeständigkeit.

Die chemische Vernickelung wird im technischen Bereich gewählt, um die Härte auf bis zu 1000 HV zu erhöhen, die Verschleißfestigkeit zu verstärken, den Reibungskoeffizienten zu reduzieren und eine ausgezeichnete Korrosionsbeständigkeit zu gewährleisten. Sie ist auf alle Legierungen von Eisen, Aluminium, Kupfer und Titan anwendbar.

Technische Referenznormen

Die technischen Normen und internationalen Normen für chemisches Nickel lauten wie folgt:

| Norm/Standard | Titel |

|---|---|

| ISO 4527 | Metallic coatings - Autocatalytic (electroless) nickel-phosphorus alloy coatings - Specification and test methods |

| ASTM B733 | Standard Specification for Autocatalytic (Electroless) Nickel-Phosphorus Coatings on Metal |

| MIL-C-26074 | Coatings, Electroless Nickel, Requirement for |

| AMS C26074 | Electroless Nickel Coatings |

| AMS 2404 | Plating, Electroless Nickel |

| AMS 2405 | Electroless Nickel Plating Low Phosphorus |

Die am häufigsten verwendete und anerkannte Norm ist ISO 4527, die Anforderungen und Prüfverfahren für selbst-katalytische chemische Beschichtungen aus Nickel-Phosphor-Legierungen definiert, die durch wässrige Lösungen auf metallische Substrate aufgebracht werden.

Arten von chemischem Nickel

Die Beschichtungen unterscheiden sich hinsichtlich der Menge an Phosphor in der Legierung:

| % Phosphor | Art der chemischen Vernickelung | Info |

|---|---|---|

| 1-4 % P | Phosphorarmes chemisches Nickel | Industriell wenig genutzt |

| 5-9 % P | Chemisches Nickel mit mittlerem Phosphorgehalt Niplate 600 | Aufgrund der höheren Härte und Verschleißfestigkeit sowie der geringeren Kosten zu bevorzugen |

| >10 % P | Chemisches Nickel mit hohem Phosphorgehalt Niplate 500 | Aufgrund erhöhter Korrosionsbeständigkeit zu bevorzugen |

Um die Oberflächeneigenschaften von chemischen Nickelbeschichtungen zu verbessern, wurden Beschichtungen entwickelt, die Partikel mit besonderen Eigenschaften enthalten, wie zum Beispiel:

- chemisches Nickel + PTFE: Nanopartikel aus PTFE werden in der chemischen Nickelschicht in einer Konzentration von 25-35 Volumenprozent mitabgeschieden. Dank der Eigenschaften von PTFE weist die “Niplate 500 PTFE” niplate-500-ptfe-stromlose-chemische-vernickelung-ptfe/ einen sehr niedrigen Reibungskoeffizienten (0.08-0.10) mit hoher Korrosionsbeständigkeit, guter Härte und ausgezeichneter Haftung auf Basismetall auf, was bei aufgespritzten PTFE-Beschichtungen häufig fehlt.

- chemisches Nickel + SiC: Für Anwendungen, bei denen Verschleißfestigkeit oberste Priorität hat, wurde die Verbundbeschichtung Niplate 600 SiC entwickelt. Mikrometerpartikel aus Siliziumkarbid (SiC), einem keramischen Material mit hoher Härte, verleihen der chemischen Nickelbeschichtung eine außergewöhnliche Beständigkeit gegen abrasiven und adhäsiven Verschleiß, die der Verchromung überlegen ist.

Ästhetisches Aussehen

Chemisches Nickel hat ein glänzendes metallisches Aussehen von einer ähnlichen Farbe wie Edelstahl. Es besitzt eine hohe Oxidationsbeständigkeit und behält daher die Farbe und Brillanz über einen langen Zeitraum bei.

Die Oberflächenmorphologie des Werkstücks und die Rauheit werden durch die Beschichtung nicht verändert, so dass das endgültige ästhetische Erscheinungsbild das ursprüngliche widerspiegelt.

Ein mattes Finish kann durch Sandstrahlen, Kugelstrahlen oder Schleuderstrahlen erreicht werden.

Chemisches Nickel + PTFE hat eine metallgraue Farbe.

Chemisches Nickel + SiC hat eine hellgraue Färbung.

Beschichtbare Metalllegierungen

Chemische Vernickelung kann auf die meisten Legierungen angewendet werden, die üblicherweise im mechanischen Bereich verwendet werden:

- Kohlenstoffstahl

- Rostfreier Edelstahl

- Zementierte, gehärtete und nitrierte Stähle

- Aluminiumlegierungen, stranggepresst, gewalzt, gegossen und druckgegossen.

- Kupferlegierungen, Messing

- Titanlegierungen

Beschichtungsdicke und Toleranz

Die Dicke der chemischen Nickelbeschichtung ist auf der gesamten Oberfläche des Werkstücks gleichmäßig.

Es werden Beschichtungsdicken zwischen 5 µm und 50 µm mit einer Toleranz von ±10 % und einem Mindestwert von ±2 µm verwendet. Die Standarddicken sind die Folgenden:

- 5±2 µm

- 10±2 µm

- 20±2 µm

Für einige Anwendungen mit schwerem Verschleiß oder starker erforderlicher Korrosionsbeständigkeit, wie zum Beispiel in der Schifffahrt, können Stärken von 30±3 µm oder 50±5 µm gewählt werden, die es ermöglichen, die Festigkeit proportional zur Dicke zu erhöhen.

Die Wahl der idealen Dicke muss in Abhängigkeit von den Anforderungen, dem Grundmaterial und den Einsatzbedingungen, wie zum Beispiel Verschleiß oder Aggressivität der Umgebung, beurteilt werden. Micron Srl steht Planern, Designern und mechanischen Werkstätten bei der Auswahl und Definition der richtigen Dicke zur Verfügung.

Härte und Wärmebehandlungen für die Härtung

Die chemische Vernickelungsbeschichtung hat eine sehr hohe Härte, die höher ist als bei fast allen anderen Metalllegierungen. Wärmebehandlungen auf chemischen Nickelbeschichtungen ermöglichen eine signifikante Erhöhung der Härte, wodurch eine Härte von 1000 HV (69 HRC) erreicht wird, die die Härte von zementiertem oder nitriertem Stahl übersteigt. Dies ermöglicht eine signifikante Erhöhung der Verschleißfestigkeit der beschichteten Bauteile, auch dank des niedrigen Reibungskoeffizienten von chemischem Nickel.

Dehydrierung

Während des chemischen Vernickelungsprozesses kommt es zu einer Diffusion von atomarem Wasserstoff innerhalb der Metallmatrix, sowohl in der Beschichtung als auch im Substrat. Hochfeste Stähle können aufgrund dieses Phänomens eine sogenannte Versprödung durch Wasserstoff aufweisen. Während der chemischen Vernickelung, bei der die Abscheidung des Metalls ohne Stromzufuhr erfolgt, ist der Wasserstoffgehalt, der in das Metall diffundieren kann, deutlich geringer als derjenige, der bei herkömmlichen galvanischen Metallbeschichtungen wie Verchromung oder elektrolytischer Vernickelung diffundiert. Es wird normalerweise eine Wärmebehandlung bei 180 °C für 4 Stunden durchgeführt, die als Dehydrierung bezeichnet wird, und es ermöglicht, den Wasserstoff zu entfernen und die Haftung der Beschichtung zu verbessern.

Verhärtung

Wärmebehandlungen zur Härtung, die eine Erhöhung der Härte der Beschichtung ermöglichen, werden in der Regel bei einer Temperatur von 260-280 °C für eine Härte von etwa 800 HV und 340 °C für eine Härte von etwa 1000 HV durchgeführt. Die Wärmebehandlung bei 260-280 °C kann zu einer leichten Gelbfärbung der Oberfläche der Werkstücke aufgrund einer leichten Oxidation der Oberfläche bei diesen Temperaturen führen. Die Behandlung zur Härtung bei 340 °C wird üblicherweise im Heißluftofen durchgeführt und führt zu einer schillernden gelb-blauen Färbung auf der Oberfläche der Werkstücke. Die gleiche Behandlung zur Härtung kann alternativ in einem Ofen unter kontrollierter Atmosphäre durchgeführt werden, wodurch das metallische Erscheinungsbild des chemischen Nickels erhalten bleibt.

Korrosionsbeständigkeit

Chemische Vernickelung ist eine Beschichtung, die eine ausgezeichnete Korrosionsbeständigkeit bietet. Das Korrosionsverhalten hängt stark von der beschichteten Metalllegierung ab, weshalb einige Präzisierungen angebracht sind.

Auf Eisenlegierungen hat man die beste Korrosionsbeständigkeit bei Zinkbehandlungen, da Zink opferfähig ist und zuerst korrodiert, wodurch die Korrosion des Eisens vermieden wird. Chemisches Nickel wird anstelle von Zink gewählt, wenn es notwendig ist, auch die inneren Bereiche zu schützen, enge Toleranzen einzuhalten, eine bessere Haftung und Beständigkeit gegen Verschleiß und Kratzer zu haben und wenn das Werkstück mit leicht sauren oder alkalischen Substanzen in Kontakt kommt.

Auf Aluminiumlegierungen kämpft das chemische Nickel mit dem Anodisieren und unterscheidet sich durch eine höhere Oberflächenhärte, eine bessere chemische Beständigkeit in nicht-neutralen Umgebungen, einen niedrigeren Reibungskoeffizienten und eine geringere Rauheit, elektrische Leitfähigkeit und Beschichtung aller Oberflächen, einschließlich der Innenflächen.

Auf Kupferlegierungen (Messing) verleiht die chemische Vernickelung eine ausgezeichnete Korrosionsbeständigkeit und widersteht bis zu 1000 Stunden neutralen Salznebels NSS ohne das Auftreten von Korrosion.

Chemisches Nickel hat eine ausgezeichnete chemische Beständigkeit bei Kontakt mit neutralen oder leicht aggressiven Umgebungen, oxidiert schwer und bewahrt das metallische Aussehen der Oberfläche. Beständig gegen den Kontakt mit Kohlenwasserstoffen, Alkohol, neutralen Salzlösungen, verdünnten reduzierenden Säuren und verdünnten Basen. Schwierigkeiten beim Kontakt mit konzentrierten Säuren und Basen, insbesondere Oxidationsmitteln.

Magnetismus

Das chemische Nickel mit mittlerem Phosphorgehalt ist ferromagnetisch, das heißt, es hat die Fähigkeit, sich unter der Einwirkung eines äußeren Magnetfeldes zu magnetisieren. Hochphosphoriges chemisches Nickel ist nicht ferromagnetisch, erwirbt aber Ferromagnetismus, wenn es Temperaturen über 250 °C ausgesetzt wird. Aus diesem Grund muss, wenn kein Magnetismus erforderlich ist, die chemische Vernickelung mit hohem Phosphorgehalt Niplate 500 ohne Behandlungen zur Härtung gewählt werden.

Rauheit

Die chemische Vernickelung verändert die Oberflächenrauheit bei der mechanischen Bearbeitung nicht und es ist daher möglich, die Werte nahezu unverändert zu halten.

Abrichten

Einige spezielle Anwendungen erfordern ein Abrichten nach chemischer Nickelbeschichtung, wie z. B. ölhydraulische Schäfte, die sehr enge Toleranzen und präzise Kupplungen erfordern.

Chemisches Nickel ist zwar sehr hart, lässt sich aber recht leicht schleifen. Es wird sogar die Behandlung zu Härtung von 800 HV oder 1000 HV bevorzugt, da sich die Verarbeitbarkeit und Abtragbarkeit der Späne verbessert.

Schweißbarkeit

Das chemische Nickel Niplate eignet sich gut zum Schweißen. Es wird häufig auf Kupferleitern verwendet, um die Oberflächenoxidation von Kupfer zu verhindern und eine hervorragende Schweißbarkeit elektronischer Komponenten zu ermöglichen. Chemisches Nickel schützt Kupfer nicht nur vor Korrosion, sondern behält auch die Oberflächeneigenschaften im Laufe der Zeit bei, da es nicht oxidiert und nicht korrodiert.

Reach und Rohs

Die chemischen Vernickelungsbeschichtungen von Niplate entsprechen der REACH-Verordnung und der RoHS-Richtlinie, da es keine Stoffe mit Verwendungsbeschränkungen gibt, die über die maximal zulässigen Konzentrationen hinausgehen, und keine SVHC in Mengen von mehr als 0,1 Massenprozent vorhanden sind.