Chemische Vernickelung ist eine Oberflächenbehandlung, die das Werkstück gleichmäßig mit einer Nickel-Phosphor-Legierung beschichtet. Durch die Änderung der Zusammensetzung des Behandlungsbades werden chemische Nickelarten mit unterschiedlichen Phosphoranteilen und daraus resultierenden unterschiedlichen Eigenschaften erhalten.

Es können drei Arten von chemischen Vernickelungsbeschichtungen unterschieden werden:

- Chemisch Nickel mit niedrigem Phosphorgehalt - P zwischen 1 und 4 %

- Chemisches Nickel mit mittlerem Phosphorgehalt - P zwischen 5 und 9 % - NIPLATE® 600

- Chemisches Nickel mit hohem Phosphorgehalt - P > 10 % - NIPLATE® 500

Je höher der Phosphorgehalt der Legierung, desto größer ist die Wirkung der Verhinderung der Bildung der kristallinen Struktur der Legierung während der Abscheidung. So entsteht eine teilweise kristalline und teilweise amorphe Struktur für chemisches Nickel mit mittlerem Phosphorgehalt, bis hin zu einer vollständig amorphen Struktur für chemisches Nickel mit hohem Phosphorgehalt.

Die typische magnetische Suszeptibilität von Nickel-Metall sinkt mit steigendem Phosphor bis nahe Null für hochphosphoriges chemisches Nickel (mehr als 10 % P).

Die Zunahme des Phosphors in der Legierung entspricht auch einer leichten Verringerung der Schichthärte von etwa 650 HV für einen mittleren Phosphorgehalt bis etwa 550 HV für einen hohen Phosphorgehalt.

Es können zwei Klassen von Wärmebehandlungen nach chemischer Vernickelung unterschieden werden:

- Dehydrierung: 150–180 °C

- Aushärtung: 260–280 °C oder 340 °C

Wärmebehandlung durch Dehydrierung

Für die mit chemischem Nickel beschichteten Werkstücke wird üblicherweise eine Wärmebehandlung bei 150–180 °C durchgeführt, die als Dehydrierung bezeichnet wird und es ermöglicht, den Wasserstoff zu entfernen, der sich während der Behandlung in der Metallmatrix ausgebreitet haben könnte. Wasserstoff, der während des Vernickelns und Säurebeizens vor dem Vernickeln aufgenommen werden könnte, kann sich in Stählen ausbreiten und das Phänomen der Versprödung durch Wasserstoff verursachen. Diese Wärmebehandlung ermöglicht die Entwicklung des im Grundmaterial oder an der Schnittstelle zur Beschichtung vorhandenen Wasserstoffs in der Luft.

Die frisch abgeschiedene chemische Nickelschicht besitzt innere Spannungen, die komprimierend oder ausdehnend sein können und ihre Haftung vor allem bei hochharten oder wärmebehandelten Stählen begrenzen können. Die Temperierung der beschichteten Teile führt zu einer Dehnung und Aufhebung der inneren Spannungen zwischen der Beschichtung und dem Grundmetall, wodurch auch die Haftung erhöht wird.

Abhängig von der Art der Legierung, auf der das chemische Nickel abgeschieden wird, wird bei Aluminiumlegierungen eine Temperatur von fast 160 °C verwendet, über 2 bis 4 Stunden hinweg, während die Temperatur bei Eisen- oder Kupferlegierungen höher sein kann, etwa 180 °C, stets bei einer Wärmebehandlung über 2 bis 4 Stunden hinweg.

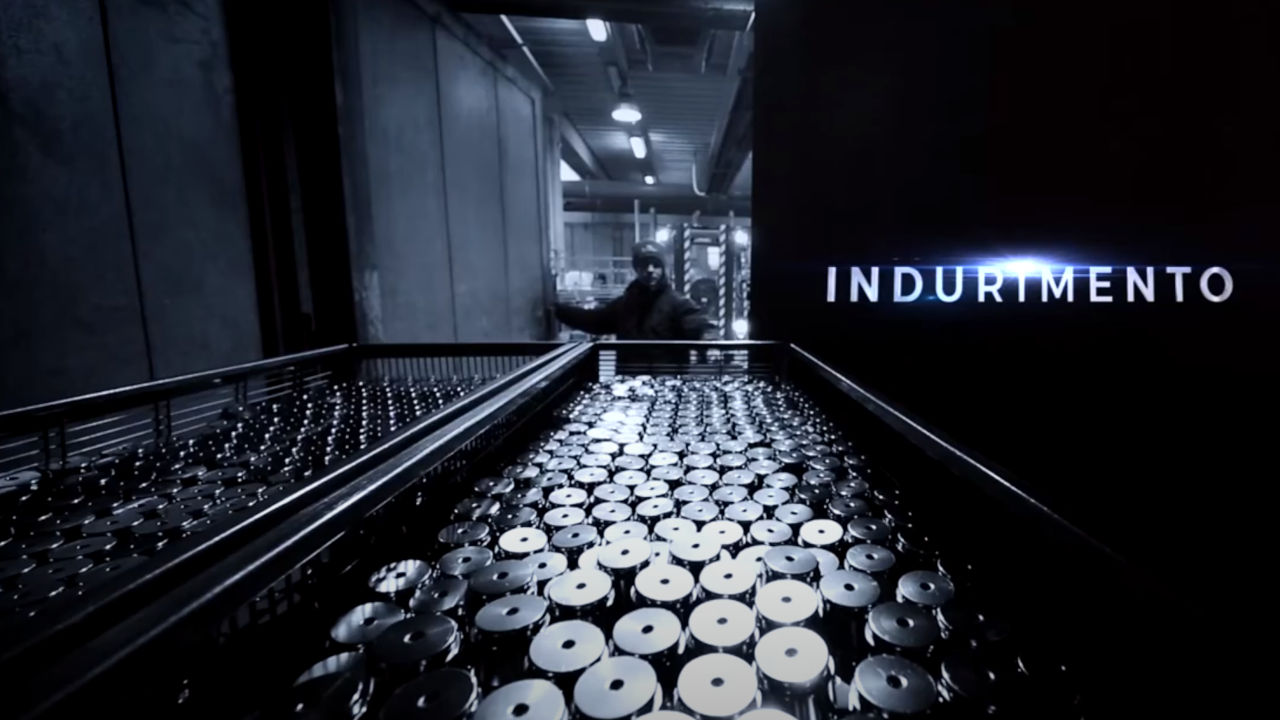

Wärmebehandlungen für die Härtung

Es gibt zwei Wärmebehandlungen von typischen Aushärtungen der chemischen Vernickelung. Sie finden bei unterschiedlichen Temperaturen statt:

- 260–280 °C für 8 Stunden: erhöht die Härte auf ca. 800 HV.

- 340 °C für 4 Stunden: ermöglicht das Erreichen einer Härte von 1000 HV.

Da die amorphe Ni-P-Phase eine instabile Phase ist, wenn das chemische Nickel bei einer Temperatur von mehr als 260 °C geglüht wird, entsteht die erste Aktivierungsspitze der Kristallisationsenergie, die ausreicht, um eine Dislokation der in der Nickelmatrix dispergierten Phosphoratome zu erzeugen. Die beiden Elemente reorganisieren sich durch metastabile kristalline Zwischenphasen Ni₇P₃, Ni₅P₂ bis zur stabilen kristallinen Phase Ni₃P, die bei 280–290 °C auftritt.

Um die maximale Härte von ca. 1000 HV zu erreichen, wird eine Wärmebehandlung bei 340 °C für mindestens 4 Stunden durchgeführt. Die endgültige Struktur der Beschichtung ist ein feines Netzwerk von Ni₃P-Nickelphosphid-Hartkristallen, die in der verbleibenden Nickelmetallmatrix dispergiert sind.

Die Härte von 1000±50 HV, die durch die Aushärtungsbehandlung erreicht werden kann, ermöglicht die Verwendung von chemischer Vernickelung als Alternative zur Verchromung, wobei die Tatsache genutzt wird, dass die Abscheidung auf allen Oberflächen, auch in den inneren Teilen, einheitlich ist und nicht erneut bearbeitet werden muss, wie dies bei der Abscheidung von Chrom der Fall ist.

Mit der Wärmebehandlung zur Härtung von chemischem Nickel wird auch die Haftung der Beschichtung auf dem Grundmetall stark verbessert. Um eine ausreichende Haftung auf nitrierten oder karbonitrierten Stählen oder auf rostfreien Stählen zu gewährleisten, ist es notwendig, nach dem Vernickeln eine Behandlung im Ofen bei Temperaturen über 260 °C durchzuführen.

Oberflächenfärbung

Bei einer Temperatur von 270 °C neigt das chemische Nickel dazu, mit Sauerstoff zu reagieren, wodurch goldgelbe Schattierungen entstehen. Je höher die Temperatur steigt und je mehr die Oberfläche des chemischen Nickels durch Lichteinwirkung auf die entstehenden nanometrischen Nickeloxidschichten gestört wird, desto blaugrüner kann es werden, wie es beim Verbrennen von Edelstahl mit der Flamme der Fall ist.

Durch die Behandlung von chemischem Nickel in Öfen mit kontrollierter Atmosphäre wird eine Oberflächenoxidation vermieden, und es kann die maximale Härte erreicht werden, wobei die metallisch-weiße Färbung des Nickels beibehalten wird.

Magnetismus

Chemisches Nickel ist ferromagnetisch, wenn der Phosphorgehalt weniger als 10 % beträgt. Es muss jedoch daran erinnert werden, dass bei Wärmebehandlungen über 250 °C die magnetische Empfindlichkeit des hohen Phosphors aufgrund der Umwandlung von einer amorphen in eine kristalline Struktur wiederhergestellt wird. Wenn kein Magnetismus erforderlich ist, muss die chemische Vernickelung mit hohem Phosphorgehalt Niplate 500 gewählt werden und es kann nur die Dehydrierungsbehandlung durchgeführt werden.

Verschleißfestigkeit

Eine höhere Härte entspricht einer höheren Verschleißfestigkeit nach einer inkrementellen Kurve. Die Widerstandsfähigkeit gegen abrasiven Verschleiß wird mit dem „Taber Abraser-Test“ gemessen, bei dem eine beschichtete Probe gegen zwei Gummiräder gedreht wird, die Schleifmittel mit festgelegter Körnung enthalten. Alle 1000 Rotationszyklen wird der Gewichtsverlust der Beschichtung überprüft und nach 10.000 Zyklen ergibt sich ein Verschleißindex, der als Taber-Index bezeichnet wird. Die Verschleißwerte der verschiedenen Niplate®-Beschichtungen entnehmen Sie bitte den Beschichtungsbeschreibungen:

Die Abriebfestigkeit kann im Vergleich zu gehärtetem chemischem Nickel mit NIPLATE® 600 SiC, das Siliziumkarbidpartikel enthält, um mindestens das Zehnfache erhöht werden. Mit dieser Beschichtung wird eine Härte von etwa 1100 HV erreicht, aber der große Vorteil der NIPLATE® 600 SiC-Verbundbeschichtung ist ihre außergewöhnliche Abriebfestigkeit, da das gleitende Gegenstück auf der Oberfläche auf Siliziumkarbidpartikel trifft, die eine hohe Härte haben, und nur von Diamanten übertroffen werden.