La anodización del aluminio , también llamada oxidación anódica, es un proceso electrolítico a través del cual se forma una capa de óxido de aluminio en la superficie de la pieza que se vaya a tratar, lo que confiere excelentes características superficiales a la pieza tratada.

El proceso de anodización del aluminio más ampliamente utilizado industrialmente se realiza mediante el uso de una solución de ácido sulfúrico como electrolito. También existe un proceso de anodización denominado anodización crómica, que utiliza una solución de ácido crómico como electrolito. Se trata de un recubrimiento poco utilizado en el ámbito industrial, ya que el ácido crómico es cancerígeno y se utiliza principalmente en el ámbito militar y aeronáutico. Las piezas que se van a tratar se sumergen en un tanque que contiene el electrolito, se aplica la corriente anódica a la pieza (de ahí el nombre «anodización») y la corriente catódica a los lados del tanque. El proceso con ácido sulfúrico se considera «ecológico», ya que no se utilizan sustancias como metales pesados, disolventes o sustancias cancerígenas.

CARACTERÍSTICAS PRINCIPALES

La anodización es el recubrimiento para aluminio más utilizado y apreciado, ya que confiere excelentes propiedades superficiales a las piezas tratadas, con costes bastante reducidos.

Sus principales características son:

- Resistencia a la corrosión

- Resistencia al desgaste

- Dureza

- Uniformidad de espesor

- Aislamiento dieléctrico

- Posibilidad de coloración con pigmentos que penetran en la capa de óxido.

ALEACIONES ANODIZABLES

La mayoría de las aleaciones de aluminio utilizadas habitualmente en la mecánica se pueden anodizar fácilmente y con excelentes resultados. Las características del recubrimiento pueden diferir según la aleación utilizada, ya que se trata de un proceso de transformación de aluminio a óxido de aluminio y, por lo tanto, la composición de la aleación puede modificar sus características. Las mayores dificultades se encuentran en las aleaciones que contienen elementos distintos al aluminio en grandes cantidades, ya que es solo el aluminio el que contribuye a formar la capa de óxido. Como resultado, las aleaciones que contienen altas cantidades de cobre, como las de la serie 2000, no pueden alcanzar altos espesores y la capa de óxido será ligeramente menos compacta y menos resistente a la corrosión y al desgaste. Es posible que las aleaciones que contienen silicio en cantidades superiores al 10 % manifiesten falta de uniformidad de color y no alcancen espesores elevados.

TIPOS DE ANODIZACIÓN

Se pueden distinguir dos tipos diferentes de anodización en ácido sulfúrico, que difieren tanto en las características superficiales como en el proceso con el que se llevan a cabo:

Las diferencias de la capa anódica y sus características superficiales se deben al uso de diferentes parámetros operativos, como, sobre todo, la temperatura del electrolito y la corriente aplicada (voltios y amperios). Los sistemas al servicio del proceso de oxidación anódica también son diferentes para los dos tipos.

ANODIZACIÓN NATURAL

La anodización natural, también llamada anodización decorativa, se utiliza principalmente con fines decorativos o protectores en entornos poco agresivos. Es de color gris claro y es particularmente adecuada para ser coloreada mediante el uso de pigmentos que penetran en la capa de óxido, lo que garantiza una excelente reproducción cromática, así como resistencia a arañazos y decoloraciones.

ANODIZACIÓN DURA

La anodización dura mejora e incrementa las características de la anodización natural gracias a una capa de óxido muy densa y compacta con una alta dureza y excelente resistencia a la corrosión. Este tratamiento se utiliza principalmente en aplicaciones mecánicas para las que se requiere una excelente resistencia al desgaste y en entornos industriales o marinos caracterizados por agentes agresivos.

NORMAS DE REFERENCIA

Las principales normas técnicas y las normas internacionales relacionadas con la anodización son las siguientes:

Anodización natural

| Norma | Título |

|---|---|

| ISO 7599 | Anodizing of Aluminium and its alloys Method for specifying decorative and protective anodic oxidation coatings on Aluminium |

| UNI 10681 | Aluminio y aleaciones de aluminio Características generales de las capas de óxido anódico para uso decorativo y protector |

| MIL-PRF-8625, Type II | ANODIC COATINGS FOR ALUMINUM & ALUMINUM ALLOYS Type II: Sulfuric acid anodizing, conventional coatings produced from sulfuric acid bath |

Anodización dura

| Norma | Título |

|---|---|

| ISO 10074 | Anodizing of Aluminium and its alloys Specification for hard anodic oxidation coatings on Aluminium and its alloys |

| UNI 7796 | Recubrimientos por oxidación anódica del aluminio y aleaciones de aluminio Oxidación anódica de espesor - Requisitos e instrucciones generales de control |

| MIL-PRF-8625, Type III | ANODIC COATINGS FOR ALUMINUM & ALUMINUM ALLOYS Type III: Hard Anodic Coatings |

ESPESOR DE ANODIZACIÓN

| CLASE SEGÚN ISO 7599 | ESPESOR MEDIO MÍNIMO /th> |

|---|---|

| AA 5 | 5 µm |

| AA 10 | 10 µm |

| AA 15 | 15 µm |

| AA 20 | 20 µm |

| AA 25 | 25 µm |

| ESPECIFICACIÓN | ESPESOR NOMINAL |

|---|---|

| ISO 10074 | 40 – 60 µm |

| MIL-PRF-8625 | ≃ 40 – 60 µm (2” ± 20%) |

| UNI 7796 | 30 – 60 µm |

CÁLCULO DIMENSIONAL

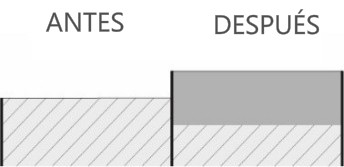

Para comprender mejor el crecimiento del espesor de la anodización, con el fin de calcular correctamente las dimensiones, es necesario comprender el mecanismo de formación de la capa de anodización. Como dijimos al principio, la anodización es un proceso que convierte el aluminio en óxido de aluminio formando una capa que puede tener varios espesores. El crecimiento del óxido de aluminio implica inevitablemente un decrecimiento del aluminio metálico que se transforma en óxido. Por lo tanto, se debe tener cuidado de no considerar el espesor de anodización todo como «sobremetal», sino que es necesario saber cuánto porcentaje del recubrimiento «penetra» y cuánto «crece».

En la mecánica de precisión las tolerancias son muy estrictas y al diseñador le cuesta definirlas cuando hay recubrimientos aplicados, ya que las tolerancias de procesamiento se suman a las del recubrimiento. Por lo tanto, es de fundamental importancia la definición precisa y correcta de las cotas finales y de las tolerancias del recubrimiento, con el fin de evitar errores, con los consiguientes descartes o reelaboraciones.

En las aplicaciones de anodización natural, especialmente decorativas, se considera erróneamente que la anodización no crea un crecimiento dimensional. En estas aplicaciones, las tolerancias no son críticas y resulta más fácil asumir que no hay crecimiento. En realidad, el espesor de óxido crea un crecimiento dimensional de aproximadamente el 30 % del espesor de anodización, que suele ser de unos 10 µm, lo que crea un crecimiento de solo 3 µm.

Otra variable que puede influir ligeramente en las cotas finales es atribuible al tratamiento de limpieza previo a la anodización, denominado decapado alcalino, que disuelve ligeramente el aluminio superficial y, en consecuencia, disminuye la cota final. Este valor no se puede definir de forma estándar, ya que depende de su concentración y del tiempo de permanencia en este tipo de tanques. Puede ir desde unas pocas micras en el caso de componentes de mecánica de precisión hasta unas pocas centésimas de milímetro en piezas extruidas para las que se desea eliminar las líneas de extrusión.

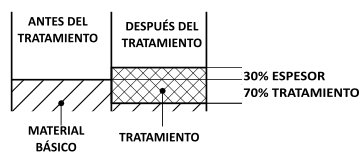

ANODIZACIÓN NATURAL

El recubrimiento crece un 30 % en el exterior y un 70 % en el interior de la superficie de la pieza de aluminio.

Por lo tanto, el aumento dimensional radial equivale al 30 % del espesor de tratamiento.

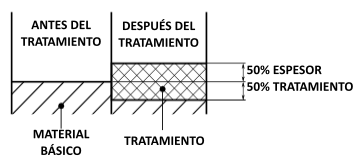

ANODIZACIÓN DURA

El espesor de tratamiento crece un 50 % en el exterior y un 50 % en el interior de la superficie de la pieza de aluminio. Por lo tanto, el aumento dimensional radial equivale a la mitad del espesor de tratamiento.

CALCULADORA DE COTAS

Para ayudar a los diseñadores y a los talleres mecánicos en la definición de las cotas y de las tolerancias en presencia de recubrimientos como la anodización y el niquelado químico, hemos desarrollado una calculadora automática de las tolerancias dimensionales pretratamiento. Es suficiente introducir las tolerancias, el tipo de tratamiento con el espesor relativo y la calculadora genera automáticamente las tolerancias de procesamiento mecánico pretratamiento para disponer de las cotas finales correctas (incluidas tolerancias).