OX-A

Anodización natural

OX-A es un tratamiento de anodización natural del aluminio que cumple con las normas MIL-A-8625 Type II e ISO 7599.

El tratamiento de anodización OX-A consiste en un proceso electroquímico de oxidación del aluminio. Se realiza por inmersión en una solución de ácido sulfúrico a una temperatura de 20 °C y mediante la aplicación de una corriente continua.

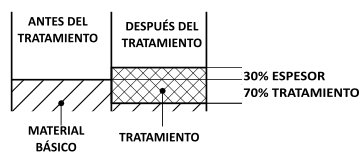

Durante el proceso, la superficie del artículo de aluminio se transforma, creando una capa protectora de óxido de aluminio con un espesor típico de 10-20 µm.

El tratamiento OX-A permite proteger las piezas tratadas contra la corrosión y el desgaste. La resistencia a la corrosión de las piezas anodizadas con OX-A supera las 336 horas en niebla salina según MIL-A-8625.

Se utiliza para la protección de piezas de máquinas automáticas, en el sector médico, electrodomésticos y componentes industriales.

Ficha técnica

Ficha técnica