OX-HS

Anodización dura

OX-HS es un tratamiento de anodización dura del aluminio en ácido sulfúrico que cumple con las normas MIL-A-8625 Type III, ISO 10074 y UNI 7796.

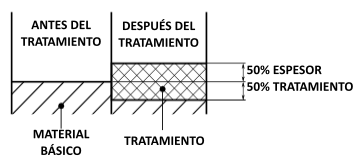

El proceso de anodización dura OX-HS transforma superficialmente la aleación de aluminio, creando una capa inerte y compacta de óxido de aluminio. El proceso electroquímico se realiza en una solución de ácido sulfúrico a temperaturas por debajo de 0 °C, lo que permite alcanzar elevados espesores de tratamiento.

El tratamiento OX-HS tiene una dureza superficial que protege al aluminio del desgaste abrasivo y adhesivo. Se utiliza habitualmente en el sector de la automoción y en el ámbito de las máquinas industriales para alargar la vida de los componentes sujetos a desgaste y deslizamiento.

La no conductividad, la compacidad y la resistencia química de la capa permiten proteger el aluminio de la corrosión y superar las 1000 horas en niebla salina sin inicios de corrosión. Por este motivo se utiliza para proteger componentes submarinos y en el ámbito naval y militar.

Ficha técnica

Ficha técnica