«Busbar» es el término técnico en inglés que indica las barras de conexión entre puntos de un circuito de transferencia o distribución eléctrica, normalmente de alta potencia.

Por lo general, son barras planas de cobre o aluminio, los dos metales de uso común con una alta conductividad eléctrica específica. Además de en la industria común, donde las barras de cobre y aluminio se utilizan como conexiones para procesos que requieren una distribución de altas corrientes, últimamente ha habido un fuerte aumento en el uso de barras de distribución para todos los sistemas de conexión entre los componentes de los vehículos de tracción eléctrica.

El cobre, ampliamente utilizado para conducir una determinada corriente, necesita menor sección que el aluminio debido a su mayor conductividad o conductividad específica.

El aluminio tiene diversas características, particularidades y ventajas que pueden hacerlo superior al cobre en algunas aplicaciones:

- LIGEREZA: gracias a esto se pueden obtener ahorros de peso significativos. A igualdad de amperios transportados, el peso del aluminio es el 50 % del peso del cobre.

- RENTABILIDAD: el aluminio, por su abundancia y facilidad de extracción, tiene un coste muy bajo y seguramente siempre inferior al cobre. El menor coste, en torno a 1/3 del cobre, unido al peso, en torno a la mitad, para obtener la misma capacidad como conductor eléctrico, hace que el coste de un objeto de aluminio sea 1/6 del correspondiente objeto de cobre.

- FACILIDAD DE MECANIZADO: se puede modelar con todas las técnicas de mecanizado comunes más fácilmente que la mayoría de los otros metales.

- VERSATILIDAD: las aleaciones pueden ser rígidas o elásticas, particularmente robustas o resistentes a la corrosión.

- RECICLABILIDAD: fácilmente reciclable con bajos costes.

- RESISTENCIA MECÁNICA: las aleaciones de aluminio ofrecen una gama de resistencias mecánicas de 60 a 530 Newton/mm².

- ATOXICIDAD: sus sales son completamente atóxicas.

- NO GENERA CHISPAS: a diferencia de los metales ferrosos, el aluminio no genera chispas cuando entra en contacto con otros metales; por esta razón, se prefiere en los sectores de inflamables y explosivos.

El niquelado químico produce una capa de aleación de níquel-fósforo con numerosas ventajas para la aplicación sobre aluminio:

- SOLDABILIDAD: el níquel químico presenta buenas prestaciones de soldabilidad y permite el empleo de diversas técnicas de soldadura fuerte, blanda o ultrasónica.

- RESISTENCIA A LA CORROSIÓN: el recubrimiento es compacto y la resistencia a la corrosión como protección del metal base es mucho mejor que la del níquel galvánico. Naturalmente, la resistencia a la corrosión es proporcional al espesor de recubrimiento.

- INOXIDABILIDAD: el níquel químico protege al metal base contra la oxidación. La gran ventaja es que la superficie del níquel químico es inoxidable para la mayoría de los agentes corrosivos y esto implica el mantenimiento de la conductividad eléctrica superficial en los contactos atornillados y no soldados. El cobre y el aluminio, si se utilizan sin recubrimiento, se ven afectados por un aumento progresivo de la resistencia de contacto causada por la acumulación de productos de oxidación en la interfaz de las dos superficies.

- ADHERENCIA: el níquel químico tiene una elevada adherencia a las aleaciones de aluminio, mucho más que el niquelado electrolítico.

- UNIFORMIDAD: el espesor del recubrimiento es muy uniforme, sin efecto borde. Por lo tanto, también está indicado para piezas con formas complicadas, cavidades y agujeros profundos.

- ESPESORES CONTROLADOS: el espesor de la capa de níquel químico se puede calibrar, según las necesidades, en valores de unas pocas micras o de decenas de micras con tolerancias muy estrechas.

- ESTÉTICA: el recubrimiento tiene un aspecto brillante o semibrillante y la rugosidad superficial reproduce exactamente la del material base.

- DUREZA: la dureza de la capa de niquelado químico es elevada, siempre superior a 500 HV y se puede regular mediante tratamiento térmico, por lo que la consiguiente resistencia al desgaste es buena.

Micron ha desarrollado un recubrimiento de niquelado químico denominado NIPLATE® 500 que, además de tener excelentes características de resistencia a la corrosión, adherencia y dureza, permite una excelente soldabilidad de los componentes electrónicos mediante diversas técnicas, incluso las más particulares, como el ultrasonido y el láser.

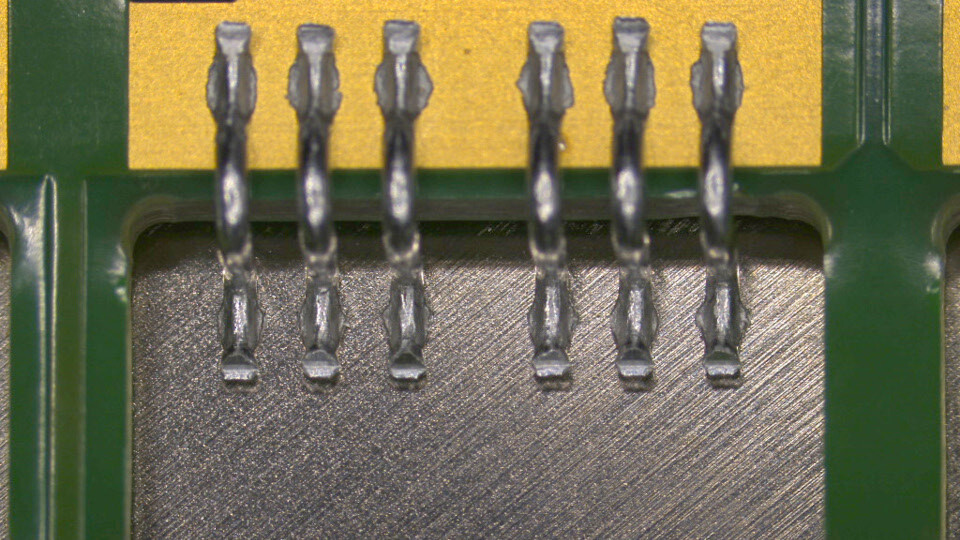

Nuestro recubrimiento NIPLATE® 500 ya se utiliza para la producción de cientos de miles de barras de distribución al año, en las que se sueldan por ultrasonidos los terminales eléctricos para los circuitos internos de los vehículos.