El niquelado químico es un tratamiento superficial que recubre la pieza de manera uniforme con una aleación de níquel y fósforo. Al cambiar la composición del baño de tratamiento, se obtienen tipos de níquel químico con diferentes porcentajes de fósforo y, en consecuencia, diferentes características.

Se pueden distinguir tres tipos de recubrimiento de niquelado químico:

- Níquel químico de bajo contenido en fósforo - P entre 1 y 4 %

- Níquel químico de medio contenido en fósforo - P entre 5 y 9 % - NIPLATE® 600

- Níquel químico de alto contenido en fósforo - P > 10 % - NIPLATE® 500

Cuanto mayor sea el contenido de fósforo en la aleación, mayor será el efecto de inhibición a la formación de la estructura cristalina de la aleación durante la deposición. De este modo, se pasa de una estructura parcialmente cristalina y parcialmente amorfa para el níquel químico de medio contenido en fósforo a una completamente amorfa para el níquel químico de alto contenido en fósforo.

La susceptibilidad magnética típica del níquel metálico se reduce al aumentar el fósforo hasta estar cerca de cero para el níquel químico de alto contenido en fósforo (más del 10 % de P).

El aumento del fósforo en la aleación va ligado a una ligera reducción de la dureza de la capa, que pasa de 650 HV aproximadamente para el de medio contenido en fósforo, a 550 HV aproximadamente para el de alto contenido en fósforo.

Se pueden distinguir 2 clases de tratamientos térmicos realizados después del niquelado químico:

- Deshidrogenación: 150-180 °C

- Endurecimiento: 260-280 °C o 340 °C

Tratamiento térmico de deshidrogenación

En las piezas recubiertas con níquel químico se realiza habitualmente un tratamiento térmico a 150-180 °C, denominado deshidrogenación, que permite eliminar el hidrógeno que puede haberse propagado dentro de la matriz metálica durante el tratamiento. El hidrógeno, que puede incorporarse durante el niquelado y el decapado ácido previo al niquelado, puede propagarse en los aceros y crear el fenómeno denominado fragilización por hidrógeno. Este tratamiento térmico permite la evolución en el aire del hidrógeno presente en el material base o en la interfaz con el recubrimiento.

La capa de níquel químico, recién depositada, posee tensiones internas que pueden ser compresivas o extensivas y que pueden limitar su adherencia, especialmente en aceros de elevada dureza o tratados térmicamente. Poner en temperatura las piezas recubiertas crea una distensión y una cancelación de las tensiones internas entre el recubrimiento y el metal base, lo que aumenta también su adherencia.

Según el tipo de aleación sobre la que se deposita el níquel químico, se utiliza una temperatura cercana a los 160 °C si se trata de aleaciones de aluminio, durante un tiempo que oscila entre 2 y 4 horas, mientras que para aleaciones de hierro o de cobre la temperatura puede ser superior, alrededor de 180 °C, siempre durante 2-4 horas de tratamiento térmico.

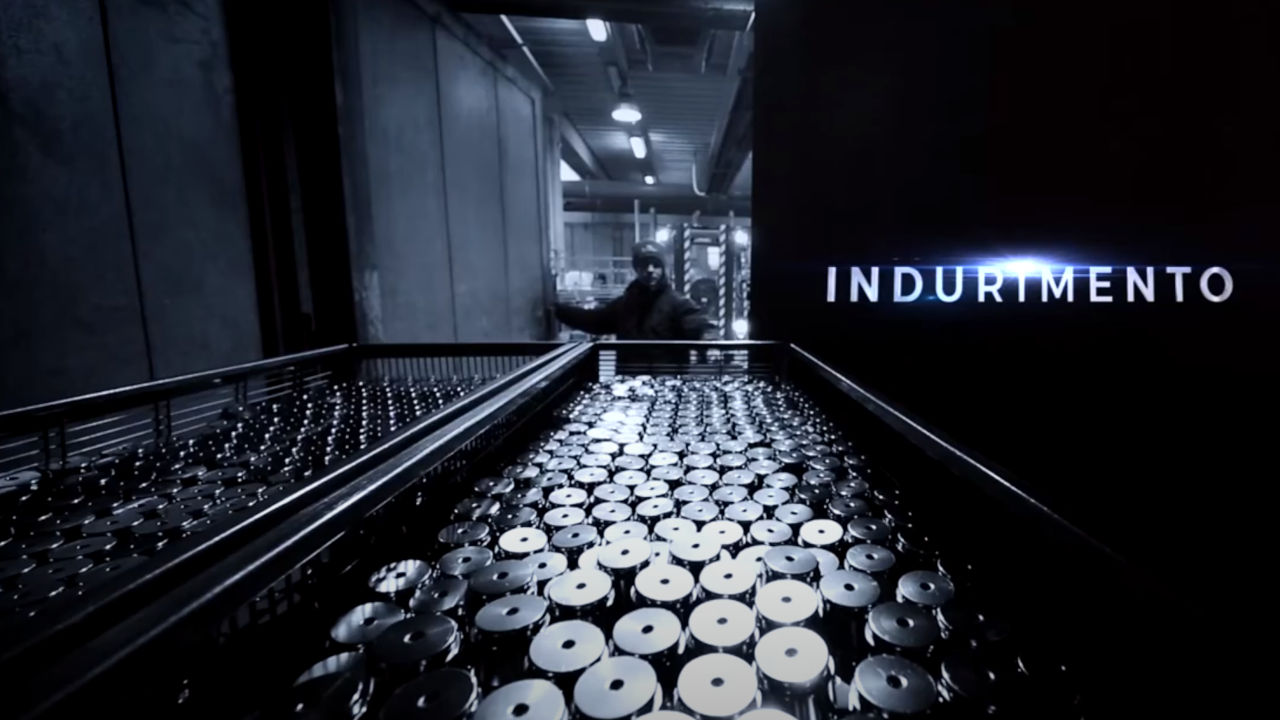

Tratamientos térmicos de endurecimiento

Los tratamientos térmicos de los endurecimientos típicos del niquelado químico son 2 y se realizan a diferentes temperaturas:

- 260-280 °C durante 8 horas: permite incrementar la dureza hasta aproximadamente 800 HV.

- 340 °C durante 4 horas: permite alcanzar 1000 HV de dureza.

Dado que la fase amorfa Ni-P es una fase inestable, cuando el níquel químico se recuece a una temperatura superior a 260 °C, se produce el primer pico de activación de la energía de cristalización, suficiente para crear un desplazamiento de los átomos de fósforo dispersos en la matriz de níquel. Ambos elementos se reorganizan pasando por fases cristalinas metaestables intermedias Ni7P3, Ni5P2, hasta la fase cristalina estable Ni3P que se produce a partir de 280-290 °C.

Para alcanzar una dureza máxima de aproximadamente 1000 HV, se realiza un tratamiento térmico a 340 °C durante al menos 4 horas. La estructura final del recubrimiento es una fina red de cristales duros de fosfuro de níquel Ni3P dispersos en la matriz metálica de níquel restante.

La dureza de 1000±50 HV, que se puede obtener con el tratamiento de endurecimiento, permite utilizar el niquelado químico como alternativa al cromado, beneficiándose del hecho de que el depósito es uniforme en todas las superficies, incluso en las partes internas, y no debe volver a procesarse como ocurre con el depósito de cromo.

Con los tratamientos térmicos de endurecimiento del níquel químico también se mejora mucho la adherencia del recubrimiento al metal base. Incluso, para garantizar una adherencia adecuada en aceros nitrurados, carbonitrurados o inoxidables, es necesario el tratamiento en el horno a temperaturas superiores a 260 °C después del niquelado.

Coloración superficial

Alrededor de una temperatura de 270 °C, el níquel químico tiende a reaccionar con el oxígeno y crea halos amarillo-oro. Cuanto más se eleva la temperatura y mayor es la superficie del níquel químico, por interferencia de la luz con las capas nanométricas de óxido de níquel que se forman, puede tomar colores azul iridiscentes, como ocurre cuando se calienta el acero inoxidable con la llama.

Al tratar el níquel químico en hornos con atmósfera controlada, se evita la oxidación superficial y se puede alcanzar la máxima dureza manteniendo la coloración blanca metálica del níquel.

Magnetismo

El níquel químico es ferromagnético cuando el contenido de fósforo es inferior al 10 %. Sin embargo, hay que recordar que con tratamientos térmicos superiores a 250 °C se restablece la susceptibilidad magnética del alto fósforo debido a la transformación de una estructura amorfa a una estructura cristalina. Si se necesita ausencia de magnetismo, se debe elegir el niquelado químico de alto contenido en fósforo Niplate 500 y solo se puede realizar el tratamiento de deshidrogenación.

Resistencia al desgaste

A mayor dureza corresponde una mayor resistencia al desgaste según una curva incremental. La capacidad de resistir el desgaste abrasivo se mide con el «Taber Abraser Tester», donde una muestra recubierta se hace girar contra dos ruedas de goma que contienen un abrasivo de granulación controlada. Cada 1000 ciclos de rotación se verifica la pérdida de peso del recubrimiento y después de 10 000 ciclos se tiene un índice de desgaste definido como Taber Index. Para los valores de desgaste de los distintos recubrimientos Niplate®, consulte las fichas descriptivas de los recubrimientos:

Se puede aumentar la resistencia al desgaste abrasivo al menos 10 veces con respecto al níquel químico endurecido utilizando el NIPLATE® 600 SiC que contiene partículas de carburo de silicio. Con este recubrimiento, la dureza alcanzada es de aproximadamente 1100 HV. Aunque la gran ventaja del recubrimiento compuesto NIPLATE® 600 SiC es su excepcional resistencia a la abrasión, ya que la contraparte deslizante se encuentra en la superficie con las partículas de carburo de silicio que tienen una dureza elevada, inferior solo al diamante.