NIPLATE® 500 PTFE

Níquel químico con PTFE

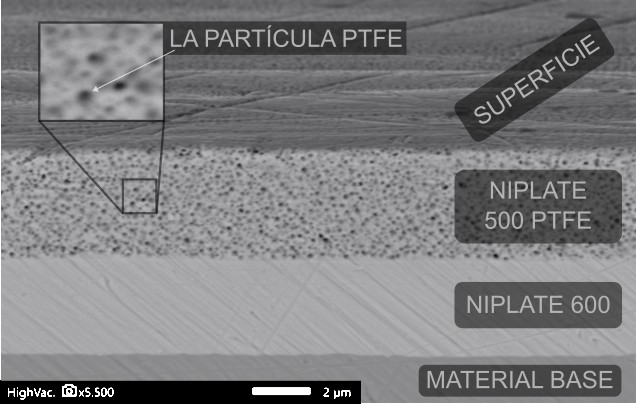

Niplate 500 PTFE es un recubrimiento compuesto de níquel químico de alto contenido en fósforo (10-13 %) que posee 25-35 % de partículas de PTFE.

Durante la deposición de la capa se codepositan partículas nanométricas de PTFE. Por lo tanto, la capa presenta una matriz de aleación de níquel-fósforo en la que se distribuyen uniformemente las partículas de PTFE.

El PTFE es un polímero que presenta unas características especiales. Es completamente inerte químicamente y no es atacado por casi ningún compuesto químico. Tiene excelentes propiedades de deslizamiento superficial, un bajo coeficiente de fricción y es antiadherente.

Por lo tanto, la capa de Niplate 500 PTFE combina las características típicas del níquel químico y del PTFE. Tiene una elevada dureza, igual a la de los aceros, y presenta características de bajo coeficiente de fricción y poder de separación.

Por su bajo coeficiente de fricción, se utiliza para aplicaciones con deslizamiento de piezas como, por ejemplo, casquillos y núcleos móviles de electroválvulas y componentes de reductores de presión de gases técnicos. Gracias a su antiadherencia, se aplica en los sectores de moldeo y formación de plásticos, en los dispositivos de dosificación y control de líquidos viscosos, colas y agua caliente.

Ficha técnica

Ficha técnica