NIPLATE® 600 SiC

Níquel químico con SiC

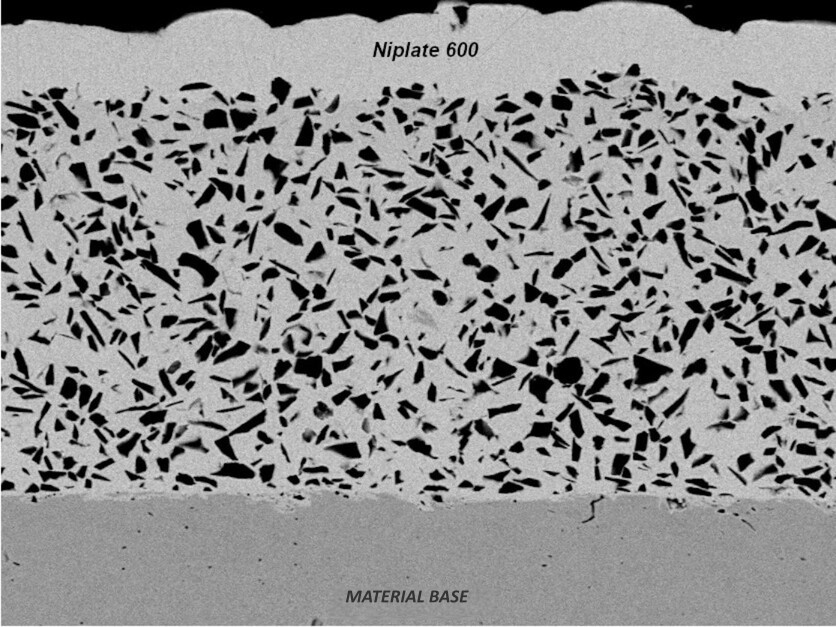

Niplate 600 SiC es un recubrimiento compuesto de níquel químico de contenido medio en fósforo (5-9 %) y cristales de carburo de silicio (SiC) en una concentración del 20-30 %.

Durante el proceso de niquelado se codepositan en la capa partículas micrométricas de carburo de silicio. Por lo tanto, la capa está compuesta por una matriz de aleación de níquel-fósforo con granos uniformemente distribuidos de carburo de silicio muy duro.

El carburo de silicio está clasificado entre los materiales superduros, ya que tiene una dureza superior a 2000 HV, ligeramente por debajo del diamante. Por esta propiedad se utiliza comúnmente como material antidesgaste.

El recubrimiento Niplate 600 SiC, gracias a la presencia de granos de carburo de silicio, tiene una resistencia al desgaste muy alta, mayor que la del cromo duro. Por esta razón, se utiliza para aplicaciones críticas, en caso de deslizamientos y en presencia de un fuerte desgaste. Se utiliza habitualmente para proteger componentes de motores, en el sector textil y en el sector del automovilismo.

Ficha técnica

Ficha técnica