El niquelado químico es un proceso que permite crear recubrimientos compuestos a base de níquel y partículas funcionales. El proceso permite incorporar las partículas en la capa de níquel químico, siempre que se respeten algunos parámetros para permitir la codeposición de las propias partículas.

En este artículo se describen las partículas que, cuando se incorporan en un recubrimiento, contribuyen a reducir el coeficiente de fricción y a conferir propiedades de antiadherencia.

Notas históricas

Desde los primeros años de desarrollo del niquelado químico como proceso industrial, se han identificado métodos para codeponer partículas autolubricantes, como el PTFE (politetrafluoroetileno).

Además, se han incorporado experimentalmente en el níquel químico otras partículas que ayudan a reducir el coeficiente de fricción, como el disulfuro de molibdeno (MoS2), el grafito (C) y el nitruro de boro hexagonal (hBN). Estas moléculas tienen una estructura cristalina hexagonal plana que permite que los cristales se deslicen unos junto a los otros en planos paralelos con una fricción mínima. Para ejercer su poder antifricción, es necesario que varios planos cristalinos se deslicen unos sobre otros. Las partículas cristalinas de estructura laminar tienen un coeficiente de fricción muy bajo y similar entre sí, pero cada una tiene su propia temperatura máxima de uso. En este sentido, el producto de mayor rendimiento es el hBN, que es capaz de resistir incluso a altas temperaturas.

La incorporación de estos micro y nanopolvos en la capa de níquel químico es técnicamente factible. Sin embargo, el proceso se ha utilizado solo en algunos nichos específicos debido a problemas técnicos relacionados con la aglomeración y coagulación de las partículas. Además, para lograr una reducción efectiva de la fricción, es necesario incorporar grandes cantidades de partículas para que, durante el deslizamiento, se forme una cantidad suficiente de láminas en la superficie capaz de crear más planos de deslizamiento en la interfaz.

Estado del arte

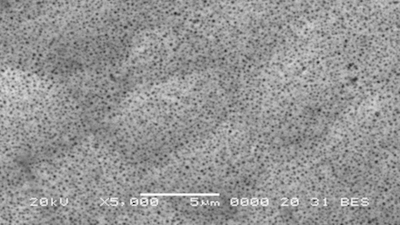

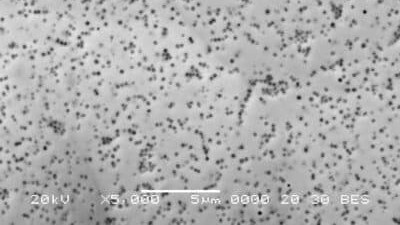

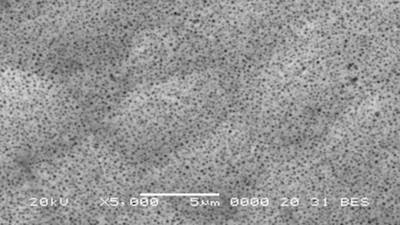

El PTFE es la molécula más utilizada para reducir la fricción y pertenece a la familia de los polímeros fluorados, que presentan características comunes de bajo coeficiente de fricción y antiadherencia. En particular, el polímero PTFE tiene una elevada temperatura de uso continuo de 250 °C y una temperatura de degradación inicial superior a 300 °C. El PTFE se puede utilizar fácilmente en solución acuosa en baños de niquelado químico, con partículas depositadas de aproximadamente 300 nm (0,3 µm) de tamaño. En función de la formulación del electrolito, las partículas de PTFE se codeponen en cantidades variables, proporcionando variaciones del coeficiente de fricción proporcionales a la cantidad de PTFE disponible. El PTFE, debido a su estructura plástica, se distribuye en la superficie después del deslizamiento de la contraparte, por lo que se crea una capa muy delgada de lubricante sólido en la interfaz entre los dos metales.

El coeficiente de fricción del níquel químico en una superficie metálica, en condiciones de deslizamiento en seco, es de aproximadamente 0,4-0,5. Sin embargo, si la capa de níquel químico contiene una buena cantidad de PTFE (al menos el 20-25 % en volumen), el coeficiente de fricción desciende a aproximadamente 0,1-0,12, muy cerca del coeficiente de fricción del PTFE puro, igual a 0,05. El Niplate® 500 PTFE contiene un alto porcentaje de PTFE (25-35 %) y presenta un coeficiente de fricción de 0,1 contra el acero y de 0,08 para el deslizamiento sobre sí mismo. Este recubrimiento está indicado para su uso en condiciones de deslizamiento en superficies de baja rugosidad, con bajas fuerzas de contacto y donde no se produce un desgaste particularmente abrasivo. En aplicaciones en las que está presente un elevado desgaste abrasivo, los recubrimientos de níquel químico que contienen partículas cerámicas duras, como el Niplate® 600 SiC, son particularmente eficaces.

El PTFE también tiene una alta capacidad de desprendimiento debido a su inercia química, que no crea vínculos con los materiales con los que entra en contacto. Aunque esta característica es muy útil como desprendedor, la adherencia de una capa de PTFE puro aplicado como recubrimiento es pobre. Un ejemplo evidente es el recubrimiento de las ollas antiadherentes, que tiende a desprenderse fácilmente del aluminio, a pesar de haber recibido un arenado y una preparación adecuados. Sin embargo, la inserción del PTFE en una matriz de níquel químico, muy uniforme y altamente adherente al metal de base, evita el problema de la escasa adherencia del PTFE y permite aprovechar sus propiedades incluso en piezas con geometría compleja y tolerancias dimensionales estrechas.

El Niplate® 500 PTFE , debido a su alto contenido de PTFE, se prefiere a otros recubrimientos de níquel PTFE comerciales que contienen una menor cantidad de partículas de PTFE. Por ejemplo, se utiliza en extrusoras para materiales plásticos para reducir las presiones necesarias durante el proceso de extrusión. En general, debido a la fricción generada por la fuerte presión durante la extrusión, se pueden producir quemaduras del polímero en la cámara de extrusión. Sin embargo, la capacidad de deslizamiento del recubrimiento de níquel PTFE permite reducir la presión de extrusión y, en consecuencia, la fricción, eliminando este problema. El Niplate® 500 PTFE también se utiliza en placas de soldadura para láminas de embalaje, en partes de máquinas de encolado y etiquetado y para evitar la acumulación de cal en las boquillas de las electroválvulas para agua y la acumulación de lodos y bioláminas en los intercambiadores de calor. Es particularmente útil para su uso en guías sin lubricación, donde puede soportar altas velocidades de deslizamiento en seco.