Après la chute du mur de Berlin, au début des années 1990, plusieurs technologies russes ont été étudiées par le monde occidental pour évaluer leur applicabilité industrielle. Ces technologies sont issues de la recherche spatiale et militaire russe. Parmi les traitements de surface pour les métaux, les traitements électrolytiques appelés Plasma Electrolytic Oxidation (PEO), également appelés Micro-Arc Oxidation (MAO), ont suscité un certain intérêt. Ils ont permis de créer une couche d’oxyde extrêmement dure et compacte sur l’aluminium, le magnésium et le titane, en utilisant un courant à haute tension.

Micron Srl a préparé la première machine CE dérivée du modèle russe en collaboration avec Keronite et a lancé un programme de R&D pour l’amélioration des caractéristiques de la couche d’oxyde créée en utilisant des courants différents ainsi que des variables en puissance et en fréquence. Puis, les chemins de Micron et de Keronite se sont séparés et chacun a poursuivi son propre programme de R&D.

Le processus de traitement PEO

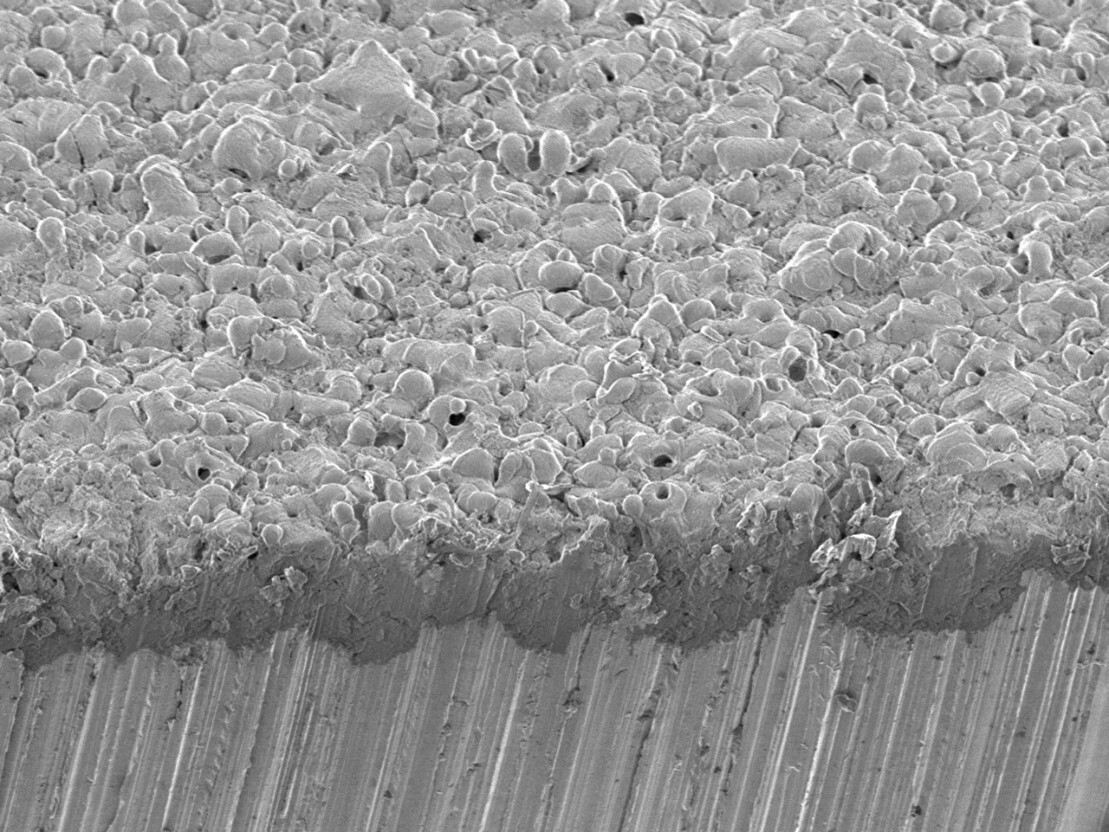

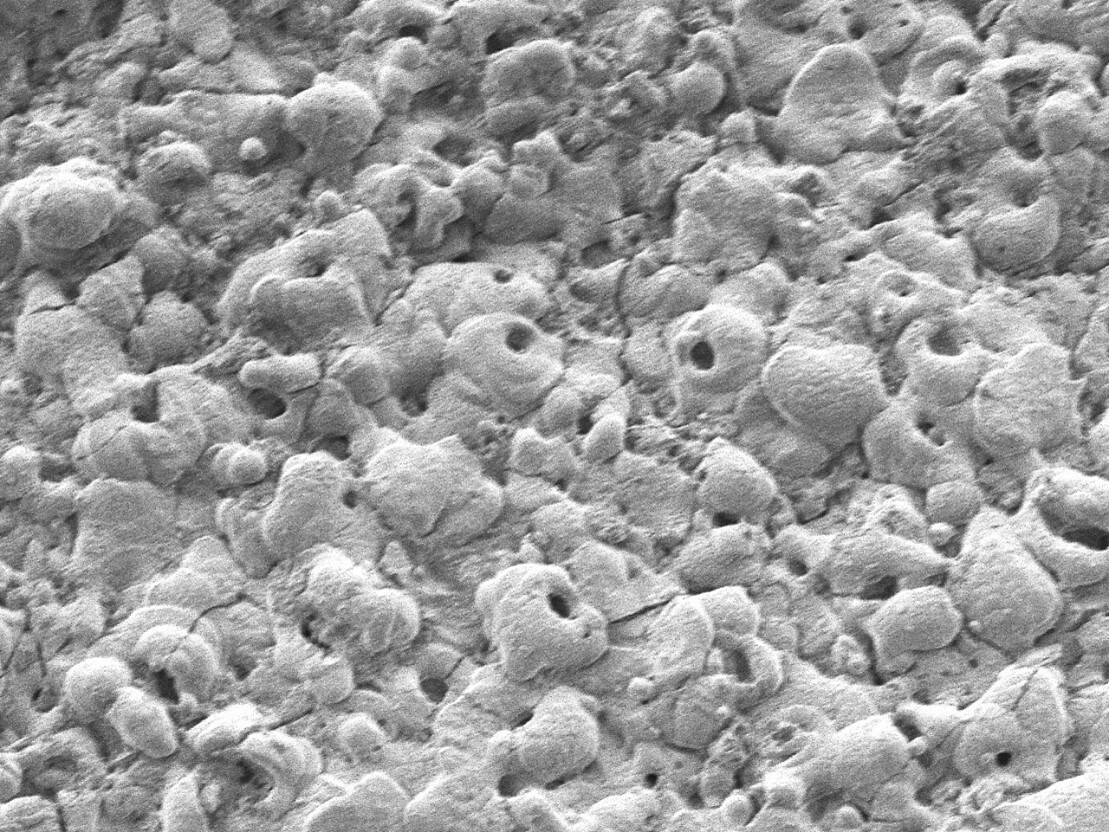

Le PEO est basé sur le principe d’appliquer un courant à haute tension, périodiquement inversé, à une pièce en métal anodisable, immergée dans une solution spéciale appelée électrolyte. Cela forme ainsi une couche d’oxyde tout en faisant fondre le métal grâce aux décharges provoquées par la tension élevée qui le traverse. La pièce immergée dans l’électrolyte est recouverte d’innombrables petites décharges électriques ou “micro-arcs” qui enveloppent la pièce en l’éclairant tout en provoquant la formation de la couche céramique.

Il en résulte la formation d’une couche d’oxyde minéralisé par fusion, dont la dureté est égale à la dureté de l’oxyde d’origine du métal. Sur l’aluminium pur, des duretés similaires à celles de l’alumine Al2O3 sont atteintes autour de 2000 HV, à environ 1000 HV sur le titane et à environ 600 HV sur le magnésium. Sur les alliages d’aluminium généralement utilisés, en raison des différents métaux présents dans l’alliage, il est possible d’atteindre des duretés comprises entre 1200 HV et 1600 HV.

Évolution du traitement PEO

La recherche et le développement continus ont conduit à une évolution et à un affinement du processus de micro-spark ou de micro-arc, avec une meilleure distribution et un affinement des décharges de plasma électrolytique, en améliorant les caractéristiques de surface et en permettant d’utiliser le revêtement céramique sans ponçage, et avec une meilleure uniformité de l’épaisseur.

Les électrolytes utilisés sont des solutions légèrement alcalines sans ajout de métaux lourds ni de produits chimiques dangereux, ce qui rend le processus écologique et sûr pour la santé des opérateurs. Pour chacun des trois métaux, Al, Mg, Ti, des électrolytes et des paramètres de machine différents sont utilisés pour obtenir la couche céramique de surface.

Micron a développé et fait évoluer le traitement de Plasma Electrolytic Oxidation (PEO) sur le magnésium et l’aluminium en collaborant également avec une société anglaise. L’utilisation du magnésium métallique et de ses alliages a toujours été limitée par sa faible résistance à la corrosion, malgré sa légèreté de 1,8 kg/dm3, son excellente maniabilité et la possibilité d’un moulage sous pression.

Caractéristiques du revêtement PEO OX-UHA sur le magnésium

Avant l’arrivée du PEO, toute protection contre la corrosion sur le magnésium devait compter sur les traitements HAE, l’anodisation classique ou le chromage au Cr6, avec des résultats loin d’être excellents. Avec le PEO, la couche céramique, composée principalement d’oxydes mélangés de magnésium et d’aluminium, est très dure (500 HV) et compacte, et permet d’augmenter considérablement la résistance à la corrosion.

Une caractéristique importante est également sa structure de surface qui offre une excellente adhérence aux traitements d’imprégnation ou de peinture qui sont effectués par la suite dans le but d’augmenter encore la résistance à la corrosion, afin d’atteindre ainsi des résistances à la corrosion inégalées.

Tous les alliages de magnésium courants, d’une épaisseur généralement comprise entre 5 µm et 20 µm, peuvent être traités avec du PEO OX-UHA . Le PEO permet d’avoir une excellente résistance à la corrosion à partir des parties à faible épaisseur de revêtement, grâce à sa compacité et à son adhérence. Le PEO transforme la surface du magnésium en oxyde de magnésium, sans provoquer de croissance dimensionnelle due au revêtement.

La dureté du revêtement varie en fonction de l’alliage utilisé et se situe généralement entre 400 et 600 HV, des valeurs bien supérieures à tout autre traitement d’anodisation du magnésium. La dureté élevée permet ainsi d’augmenter la résistance à l’usure, aux chocs et aux rayures.

Le processus et le revêtement sont respectueux de l’environnement car ils ne contiennent pas de produits chimiques toxiques ou cancérigènes. Le PEO est le principal traitement alternatif au chromage, qui est de moins en moins utilisé en raison des problèmes liés à l’utilisation du chrome hexavalent. Le traitement PEO est conforme au règlement REACH et à la directive RoHS car il ne contient pas de substances soumises à des restrictions d’utilisation supérieures aux concentrations maximales tolérées et ne contient pas de SVHC en quantités supérieures à 0,1 % en poids.