OX-A

Anodisation naturelle

OX-A est un traitement d’anodisation naturelle de l’aluminium conforme aux normes MIL-A-8625 Type II et ISO 7599.

Le traitement d’anodisation OX-A consiste en un processus électrochimique d’oxydation de l’aluminium. Il est effectué par immersion dans une solution d’acide sulfurique à une température de 20 °C et par application d’un courant continu.

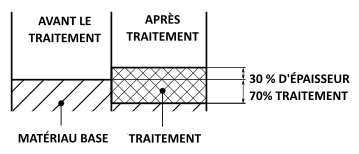

Au cours du processus, la surface de l’article en aluminium est transformée en créant une couche protectrice d’oxyde d’aluminium d’une épaisseur typique de 10-20 µm.

Le traitement OX-A permet de protéger les pièces traitées contre la corrosion et l’usure. La résistance à la corrosion des pièces anodisées avec OX-A dépasse 336 heures dans le brouillard salin selon MIL-A-8625.

Il est utilisé pour la protection de pièces de machines automatiques, dans le secteur médical, les appareils ménagers et les composants industriels.

Fiche technique

Fiche technique