OX-HS

Anodisation dure

OX-HS est un traitement d’anodisation dure de l’aluminium en acide sulfurique conforme aux normes MIL-A-8625 Type III, ISO 10074 et uni 7796.

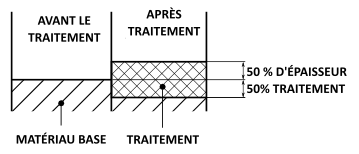

Le processus d’anodisation dure OX-HS transforme superficiellement l’alliage d’aluminium en créant une couche inerte et compacte d’oxyde d’aluminium. Le processus électrochimique se déroule dans une solution d’acide sulfurique à des températures inférieures à 0 °C, ce qui permet d’atteindre des épaisseurs de traitement élevées.

Le traitement OX-HS présente une dureté de surface qui protège l’aluminium de l’usure abrasive et adhésive. Il est généralement utilisé dans le secteur automobile et dans le domaine des machines industrielles pour prolonger la vie des composants soumis à l’usure et au glissement.

La non-conductivité, la compacité et la résistance chimique de la couche permettent de protéger l’aluminium de la corrosion en dépassant 1 000 heures dans le brouillard salin sans déclenchement de corrosion. Pour cette raison, il est utilisé pour protéger les composants sous-marins et dans les domaines naval et militaire.

Fiche technique

Fiche technique