Busbar est le terme technique anglais qui désigne les barres de connexion entre les points d’un circuit de transfert ou de distribution électrique, normalement de haute puissance.

Ce sont généralement des barres plates en cuivre ou en aluminium, qui sont les deux métaux couramment utilisés avec une conductivité électrique spécifique élevée. En plus de l’industrie commune où les barres de cuivre et d’aluminium sont utilisées comme connexions pour les processus nécessitant une distribution de courants élevés, il y a eu récemment une forte augmentation de l’utilisation des busbar pour tous les systèmes de connexion entre les composants des voitures électriques.

Le cuivre, largement utilisé pour conduire un certain courant, nécessite une section plus petite de l’aluminium en raison de sa conductivité accrue ou de sa conductivité spécifique.

L’aluminium a des caractéristiques, des détails et des avantages différents qui peuvent le rendre supérieur au cuivre dans certaines applications :

- LÉGÈRETÉ : grâce à cette particularité, vous pouvez obtenir des économies de poids significatives. Pour un même nombre d’Ampères transportés, le poids de l’aluminium représente 50 % du poids du cuivre.

- ÉCONOMIE : l’aluminium, en raison de son abondance et de sa facilité d’extraction, a un coût très faible et certainement toujours inférieur au cuivre. Le coût inférieur, égal à environ 1/3 de celui du cuivre, combiné à un poids moitié moindre pour obtenir la même capacité en tant que conducteur électrique, porte la rentabilité d’un objet en aluminium à une valeur de 1/6 par rapport au même objet en cuivre.

- USINABILITÉ : il peut être moulé avec toutes les techniques d’usinage courantes plus facilement que la plupart des autres métaux

- POLYVALENCE : les alliages peuvent être rigides ou élastiques, particulièrement robustes ou résistants à la corrosion

- RECYCLABILITÉ : facilement recyclable à faible coût

- RÉSISTANCE MÉCANIQUE : les alliages d’aluminium offrent une gamme de résistances mécaniques de 60 à 530 Newton/mm2

- ATOXICITÉ : ses sels sont complètement atoxiques

- NE GÉNÈRE PAS D’ÉTINCELLES : contrairement aux métaux ferreux, l’aluminium ne génère pas d’étincelles lorsqu’il est frotté avec d’autres métaux ; pour cette raison, il est privilégié dans les secteurs des inflammables et des explosifs.

Le nickelage chimique produit une couche d’alliage nickel-phosphore avec de nombreux avantages pour l’application sur l’aluminium :

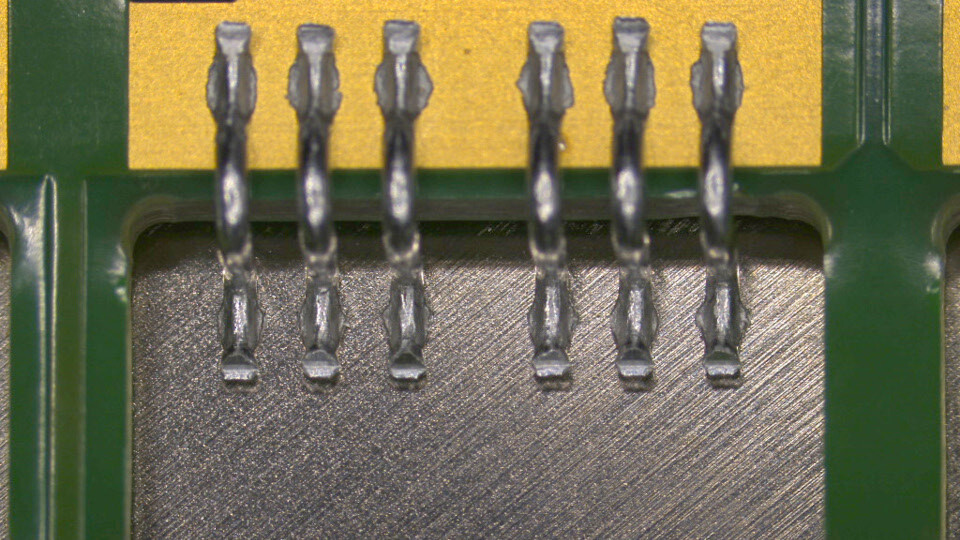

- SOUDABILITÉ : le nickel chimique a de bonnes performances de brasage et vous pouvez souder des éléments avec les différentes techniques de brasage fort, doux ou à ultrasons.

- RÉSISTANCE À LA CORROSION : le revêtement est compact et la résistance à la corrosion en tant que protection du métal de base est bien meilleure que le nickel galvanique. Bien évidemment, la résistance à la corrosion est proportionnelle à l’épaisseur du revêtement.

- INOXYDABILITÉ : le nickel chimique protège le métal de base de l’oxydation, mais le grand avantage est que la surface du nickel chimique est inoxydable pour la plupart des agents corrosifs, ce qui implique le maintien de la conductivité électrique de surface dans les contacts vissés et non soudés. Le cuivre et l’aluminium, lorsqu’ils sont utilisés nus, souffrent d’une augmentation progressive de la résistance de contact causée par l’accumulation des produits d’oxydation à l’interface des deux surfaces.

- ADHÉRENCE : le nickel chimique a une forte adhérence aux alliages d’aluminium, beaucoup plus que le nickelage électrolytique.

- UNIFORMITÉ : l’épaisseur du revêtement est très uniforme sans effet de bord. Il est donc également indiqué pour les pièces de forme compliquée, les cavités, les orifices profonds.

- ÉPAISSEURS CONTRÔLÉES : l’épaisseur de la couche de nickel chimique peut être étalonnée, en fonction des besoins, sur des valeurs de quelques microns comme de dizaines de microns avec des tolérances très étroites.

- ESTHÉTIQUE : le revêtement a un aspect brillant ou semi-brillant et la rugosité de surface reprend exactement celle du matériau de base.

- DURETÉ : la dureté de la couche de nickelage chimique est élevée, toujours supérieure à 500 HV et peut être réglée par traitement thermique et la résistance à l’usure qui en résulte est bonne.

Micron a développé un revêtement de nickelage chimique appelé NIPLATE® 500 qui, en plus d’avoir d’excellentes caractéristiques de résistance à la corrosion, d’adhérence et de dureté, permet une excellente soudabilité des composants électroniques grâce à diverses techniques, même les plus particulières telles que les ultrasons et les lasers.

Notre revêtement NIPLATE® 500 est déjà utilisé pour la production de centaines de milliers de busbar par an sur lesquels des bornes électriques pour les circuits internes des voitures sont soudées aux ultrasons.