En mécanique de précision, les principaux alliages métalliques utilisés sont les alliages de fer, d’aluminium et de cuivre, grâce à leurs caractéristiques mécaniques et à leur disponibilité, leur économie et leur facilité de traitement.

L’évolution du marché et des technologies a inévitablement entraîné la recherche et la demande de caractéristiques toujours meilleures, notamment en ce qui concerne les caractéristiques de surface. Les trois alliages mentionnés ont souvent des caractéristiques de surface insuffisantes, telles que la résistance à la corrosion ou la résistance à l’usure. Il est donc très souvent nécessaire d’augmenter certaines caractéristiques de surface par l’application de revêtements pouvant répondre à diverses conditions requises techniques et/ou esthétiques.

Le nickelage chimique est le revêtement qui se prête le mieux à une application sur les pièces de mécanique de précision car il combine de multiples caractéristiques, telles que, par exemple : uniformité d’épaisseur, dureté élevée, résistance à l’usure et excellente résistance à la corrosion.

Le processus de nickelage chimique est effectué par immersion dans une solution de nickel par un processus chimique de réaction auto-catalytique, sans utilisation de courant. Un alliage de nickel phosphore est déposé sur la surface de la pièce à traiter au moyen de la réaction d’oxydoréduction entre le cation Ni++ donné par le sulfate de nickel et l’anion H2PO2 provenant de l’hypophosphite de sodium (agent réducteur).

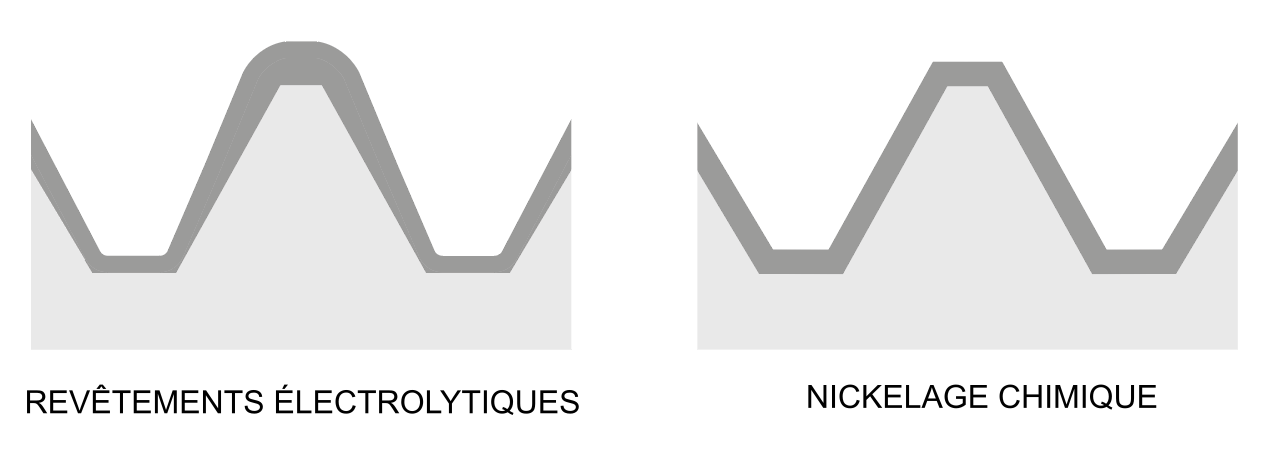

Ce processus permet d’avoir un revêtement avec des épaisseurs uniformes et calibrées sur toutes les surfaces, même celles intérieures et avec des géométries complexes. Cela permet de respecter des tolérances strictes sans prévoir d’isolation ou de retraitement de surfaces tolérées. Le revêtement complet de la pièce permet également de protéger de la corrosion et de l’usure toutes les surfaces intérieures telles que les cylindres, les canaux, les raccords et les distributeurs d’air, d’eau, de vapeur ou de gaz médicaux.

Dans les processus galvaniques (également appelés électrolytiques), tels que le chromage ou le nickelage électrolytique, le courant électrique est plutôt utilisé pour le dépôt du revêtement métallique, ce qui entraîne inévitablement des épaisseurs accrues sur les bords et des difficultés à revêtir les zones intérieures.

Nickelage chimique et nickelage électrolytique

On peut dire que le nickelage chimique et électrolytique n’ont en commun que le type de métal. Les processus de traitement sont complètement différents, de même que les caractéristiques de surface et les domaines d’application.

Le nickelage électrolytique est principalement utilisé, mais pas seulement, dans le domaine de la décoration, pour donner une résistance à la corrosion et un aspect métallique argenté. Il est généralement associé à un revêtement en cuivre sous-jacent dans le but d’augmenter l’adhérence et de donner un aspect brillant et brillant. Il présente une dureté moyenne et une faible résistance à la corrosion.

Le nickelage chimique est plutôt choisi dans le domaine technique pour augmenter la dureté jusqu’à 1000 HV, augmenter la résistance à l’usure, réduire le coefficient de frottement et donner une excellente résistance à la corrosion. Il est applicable à tous les alliages de fer, d’aluminium, de cuivre et de titane.

Normes techniques de référence

Les normes techniques et les normes internationales relatives au nickel chimique sont les suivantes :

| Norme / Standard | Titre |

|---|---|

| ISO 4527 | Metallic coatings - Autocatalytic (electroless) nickel-phosphorus alloy coatings - Specification and test methods |

| ASTM B733 | Standard Specification for Autocatalytic (Electroless) Nickel-Phosphorus Coatings on Metal |

| MIL-C-26074 | Coatings, Electroless Nickel, Requirement for |

| AMS C26074 | Electroless Nickel Coatings |

| AMS 2404 | Plating, Electroless Nickel |

| AMS 2405 | Electroless Nickel Plating Low Phosphorus |

La norme la plus utilisée et reconnue est la norme ISO 4527, qui définit les exigences et les méthodes d’essai pour les revêtements chimiques autocatalytiques en alliage nickel-phosphore appliqués sur des substrats métalliques par des solutions aqueuses.

Types de nickel chimique

Les revêtements se distinguent en fonction de la quantité de phosphore présente dans l’alliage :

| % de phosphore | Type de nickelage chimique | Info |

|---|---|---|

| 1-4 % P | Nickel chimique bas phosphore | Peu utilisé industriellement |

| 5-9 % P | Nickel chimique moyen phosphore Niplate 600 | À privilégier pour une plus grande dureté et résistance à l’usure, et un coût inférieur |

| >10 % P | Nickel chimique haut phosphore Niplate 500 | À privilégier pour une plus grande résistance à la corrosion |

Afin d’augmenter les propriétés de surface des revêtements de nickel chimique, des revêtements contenant des particules ayant des propriétés particulières ont été mis au point, tels que :

- nickel chimique + PTFE : des particules nanométriques de PTFE sont co-déposées à l’intérieur de la couche de nickel chimique à une concentration de 25-35 % en volume. Grâce aux propriétés du PTFE, le revêtement de Niplate 500 PTFE présente un très faible coefficient de frottement (0,08-0,10) avec une résistance élevée à la corrosion, une bonne dureté et une excellente adhérence au métal de base, caractéristique qui manque souvent dans les revêtements en PTFE pulvérisé.

- nickel chimique + SiC : pour les applications où la résistance à l’usure est la priorité absolue, le revêtement composite Niplate 600 SiC . Les particules micrométriques de carbure de silicium (SiC), un matériau céramique de haute dureté, confèrent au revêtement de nickel chimique une résistance exceptionnelle à l’usure abrasive et adhésive, supérieure au chromage.

Aspect esthétique

Le nickel chimique a un aspect métallique brillant de couleur similaire à l’acier inoxydable. Il présente une résistance élevée à l’oxydation et conserve donc la couleur et la brillance longtemps.

La morphologie de surface de la pièce et la rugosité ne sont pas modifiées par le revêtement et l’aspect esthétique final reflétera donc l’aspect initial.

Il est possible d’obtenir une finition mate par les processus de sablage ou de grenaillage.

Le nickel chimique + PTFE a une couleur grise “canon de fusil”.

Le nickel chimique + SiC a une couleur gris clair.

Alliages métalliques recouverts

Le nickelage chimique peut être appliqué à la plupart des alliages couramment utilisés dans le domaine mécanique :

- Acier au carbone

- Acier inox

- Aciers cémentés, trempés et nitrurés

- Alliages d’aluminium, extrudés, laminés, moulés et moulés sous pression.

- Alliage de cuivre, laiton

- Alliages de titane

Épaisseur du revêtement et tolérance

L’épaisseur du revêtement de nickel chimique est uniforme sur toute la surface de la pièce.

Des épaisseurs de revêtement comprises entre 5 µm et 50 µm sont utilisées, avec une tolérance de ±10 % et une valeur minimale de ±2 µm. Les épaisseurs standard sont les suivantes :

- 5±2 µm

- 10±2 µm

- 20±2 µm

Pour certaines applications difficiles en matière d’usure ou de résistance à la corrosion, telles que l’environnement marin, des épaisseurs de 30±3 µm ou 50±5 µm peuvent être choisies, ce qui permet d’augmenter la résistance proportionnellement à l’épaisseur.

Le choix de l’épaisseur idéale doit être évalué en fonction des exigences, du matériau de base et des conditions d’utilisation, telles que l’usure ou l’agressivité de l’environnement. Micron Srl est disponible pour assister les concepteurs, les dessinateurs et les ateliers mécaniques dans le choix et la définition de l’épaisseur correcte.

Dureté et traitements thermiques de durcissement

Le revêtement de nickelage chimique a une dureté très élevée, plus grande que presque tous les autres alliages métalliques. Les traitements thermiques effectués sur les revêtements de nickel chimique permettent d’augmenter considérablement la dureté, atteignant une dureté de 1000 HV (69 HRC), dépassant ainsi la dureté de l’acier cimenté ou nitruré. Cela permet d’augmenter considérablement la résistance à l’usure des composants recouverts, également grâce au faible coefficient de frottement du nickel chimique.

Déshydrogénation

Lors du processus de nickelage chimique, une diffusion d’hydrogène atomique se produit à l’intérieur de la matrice métallique, tant dans le revêtement que dans le substrat. Les aciers à haute résistance, en raison de ce phénomène, peuvent présenter un phénomène dénommé fragilisation par l’hydrogène. Lors du nickelage chimique, puisque le dépôt du métal se fait sans apport de courant, la teneur en hydrogène pouvant se diffuser dans le métal est nettement inférieure à celle diffusée lors des revêtements métalliques galvaniques traditionnels tels que le chromage ou le nickelage électrolytique. Un traitement thermique appelé déshydrogénation est généralement effectué à 180 °C pendant 4 heures, ce qui permet d’éliminer l’hydrogène et d’améliorer l’adhérence du revêtement.

Durcissement

Les traitements thermiques de durcissement, qui permettent d’augmenter la dureté du revêtement, sont généralement effectués à une température de 260-280 °C pour une dureté d’environ 800 HV, et 340 °C pour une dureté d’environ 1000 HV. Le traitement thermique à 260-280 °C peut provoquer une légère coloration jaune de la surface des pièces en raison d’une légère oxydation de la surface qui se produit à ces températures. Le traitement de durcissement à 340 °C est généralement effectué dans un four à air et provoque une coloration jaune-bleu irisée sur la surface des pièces. Le même traitement de durcissement peut, alternativement, être effectué dans un four sous atmosphère contrôlée qui permet de maintenir l’aspect métallique du nickel chimique.

Résistance à la corrosion

Le nickelage chimique est un revêtement qui donne une excellente résistance à la corrosion. Le comportement à la corrosion dépend beaucoup de l’alliage métallique recouvert et pour cette raison, il convient d’apporter quelques précisions.

Sur les alliages de fer, la meilleure résistance à la corrosion est obtenue avec les traitements de galvanisation car le zinc est sacrificiel et se corrode en premier, ce qui permet d’éviter la corrosion du fer. Le nickel chimique est choisi en remplacement de la galvanisation lorsqu’il est nécessaire de protéger également les zones intérieures, de respecter des tolérances strictes, d’avoir une meilleure adhérence et une meilleure résistance à l’usure et aux rayures et lorsque la pièce est en contact avec des substances légèrement acides ou alcalines.

Sur les alliages d’aluminium, le nickel chimique se bat avec l’anodisation, se différenciant par une plus grande dureté de surface, une meilleure résistance chimique dans des environnements non neutres, un coefficient de frottement et de rugosité inférieurs, une conductivité électrique et un revêtement de toutes les surfaces, y compris celles intérieures.

Sur les alliages de cuivre (laiton), le nickelage chimique donne une excellente résistance à la corrosion, parvenant à atteindre jusqu’à 1000 heures de brouillard salin neutre NSS sans aucune apparition de corrosion.

Le nickel chimique présente une excellente résistance chimique au contact des environnements neutres ou légèrement agressifs, il s’oxyde avec difficulté et préserve l’aspect métallique de la surface. Il résiste bien au contact des hydrocarbures, de l’alcool, des solutions salines neutres, des acides réducteurs dilués et des bases diluées. Il rencontre des difficultés au contact des acides et des bases concentrées, en particulier des oxydants.

Magnétisme

Le nickel chimique moyen phosphore est ferromagnétique, c’est-à-dire qu’il a la capacité de se magnétiser sous l’action d’un champ magnétique externe. Le nickel chimique haut phosphore n’est pas ferromagnétique mais acquiert du ferromagnétisme s’il est soumis à des températures supérieures à 250 °C. C’est pour cette raison que, si l’absence de magnétisme est nécessaire, il faut choisir le nickelage chimique haut phosphore Niplate 500 sans traitements de durcissement.

Rugosité

Le nickelage chimique n’altère pas la rugosité de surface par usinage mécanique et il est donc possible de maintenir les valeurs presque inchangées.

Rectification

Certaines applications particulières nécessitent une rectification après revêtement de nickel chimique, par exemple les tiges oléodynamiques qui nécessitent des tolérances très strictes et des couplages précis.

Le nickel chimique, tout en étant très dur, se prête à être rectifié assez facilement. Le traitement de durcissement à 800 HV ou 1000 HV est même privilégié car la maniabilité et l’ablation des copeaux sont meilleures.

Soudabilité

Le nickel chimique Niplate se prête facilement à être soudé. Il est largement utilisé sur les conducteurs en cuivre afin d’éviter l’oxydation de surface du cuivre et de permettre une excellente soudabilité des composants électroniques. Le nickel chimique, en plus de protéger le cuivre de la corrosion, maintient les caractéristiques de surface inchangées dans le temps car il ne s’oxyde pas et ne se corrode pas.

REACh et RoHS

Les revêtements de nickelage chimique Niplate sont conformes au règlement REACh et à la directive RoHS car il ne contient pas de substances soumises à des restrictions d’utilisation supérieures aux concentrations maximales tolérées et ne contient pas de SVHC en quantités supérieures à 0,1 % en poids.