Le nickelage chimique est un traitement de surface qui recouvre la pièce de manière uniforme avec un alliage de nickel et de phosphore. En modifiant la composition du bain de traitement, on obtient des types de nickel chimique avec différents pourcentages de phosphore et par conséquent différentes caractéristiques.

On peut distinguer trois types de revêtement de nickelage chimique :

- Nickel chimique bas phosphore - P entre 1 et 4 %

- Nickel chimique moyen phosphore - P entre 5 et 9 % - NIPLATE® 600

- Nickel chimique haut phosphore - P > 10 % - NIPLATE® 500

Plus la teneur en phosphore de l’alliage est élevée, plus l’effet de blocage de la formation de la structure cristalline de l’alliage lors du dépôt est important. On passe ainsi d’une structure partiellement cristalline et partiellement amorphe pour le nickel chimique moyen phosphore, à une structure complètement amorphe pour le nickel chimique haut phosphore.

La susceptibilité magnétique typique du nickel métallique se réduit à l’augmentation du phosphore jusqu’à être proche de zéro pour le nickel chimique haut phosphore (plus de 10 % de P).

L’augmentation du phosphore en alliage correspond également à une légère réduction de la dureté de la couche qui passe de 650 HV environ pour le moyen phosphore, à 550 HV environ pour le haut phosphore.

On peut distinguer 2 classes de traitements thermiques effectués après nickelage chimique :

- Déshydrogénation : 150-180 °C

- Durcissement : 260-280 °C ou 340 °C

Traitement thermique de déshydrogénation

Un traitement thermique à 150-180 °C, appelé déshydrogénation, est généralement effectué sur les pièces recouvertes de nickel chimique, ce qui permet d’éliminer l’hydrogène qui peut s’être diffusé à l’intérieur de la matrice métallique pendant le traitement. L’hydrogène, qui peut être incorporé lors du nickelage et du décapage acide préalable au nickelage, peut se diffuser dans les aciers et créer le phénomène appelé fragilisation par l’hydrogène. Ce traitement thermique permet l’évolution dans l’air de l’hydrogène présent dans le matériau de base ou dans l’interface avec le revêtement.

La couche de nickel chimique, nouvellement déposée, possède des tensions internes qui peuvent être compressives ou extensives et qui peuvent limiter son adhérence, en particulier sur les aciers à dureté élevée ou traités thermiquement. La mise à température des pièces recouvertes forme une détente et une annulation des tensions internes entre le revêtement et le métal de base, augmentant également son adhérence.

Selon le type d’alliage sur lequel le nickel chimique est déposé, on utilise une température proche de 160 °C s’il s’agit d’alliages d’aluminium, pendant un temps oscillant entre 2 et 4 heures, tandis que pour les alliages de fer ou de cuivre, la température pourra être supérieure, environ 180 °C, toujours pendant 2 à 4 heures de traitement thermique.

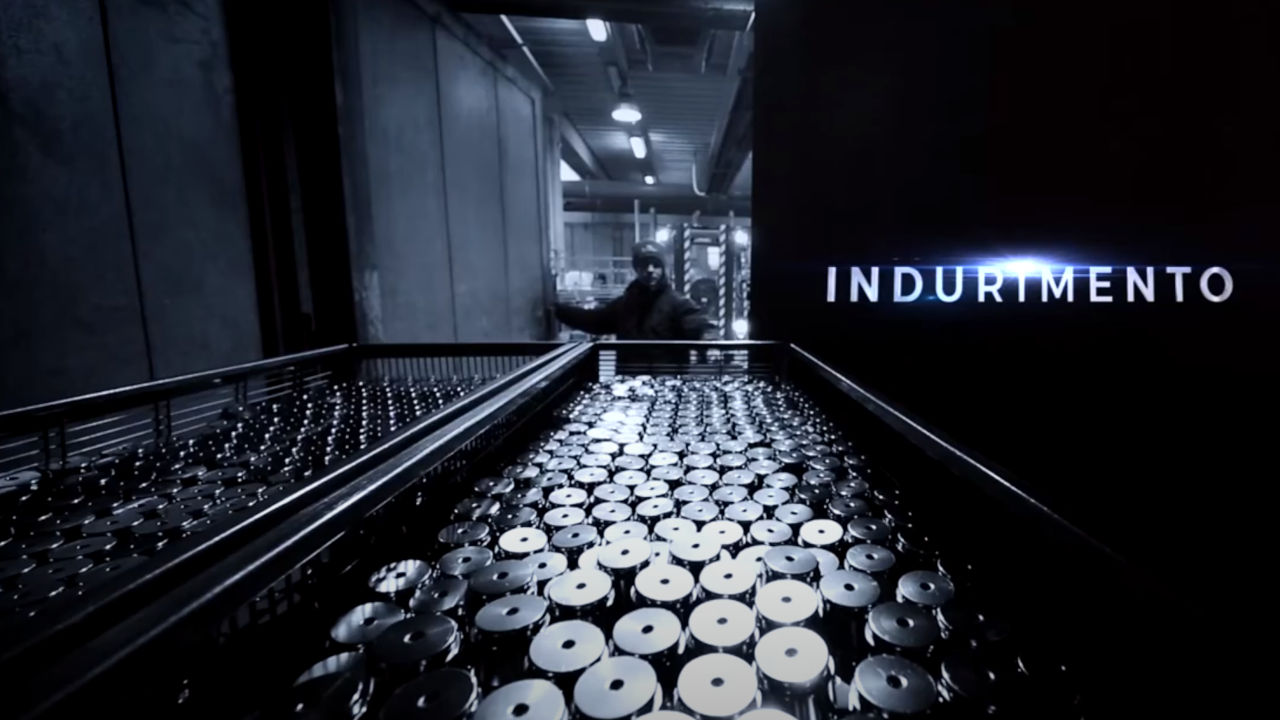

Traitements thermiques de durcissement

Les traitements thermiques des durcissements typiques du nickelage chimique sont au nombre de 2 et s’effectuent à différentes températures :

- 260-280 °C pendant 8 heures : permet d’augmenter la dureté jusqu’à environ 800 HV.

- 340 °C pendant 4 heures : permet d’atteindre 1000 HV de dureté.

La phase amorphe Ni-P étant une phase instable, lorsque le nickel chimique est recuit à une température supérieure à 260 °C, on obtient le premier pic d’activation de l’énergie de cristallisation, suffisant pour créer un déplacement des atomes de phosphore dispersés dans la matrice de nickel. Les deux éléments se réorganisent en passant par des phases cristallines métastables intermédiaires Ni7P3, Ni5P2, jusqu’à la phase cristalline stable Ni3P qui se produit à partir de 280-290 °C.

Pour atteindre une dureté maximale d’environ 1000 HV, un traitement thermique à 340 C est effectué pendant au moins 4 heures. La structure finale du revêtement est un fin réseau de cristaux durs de phosphure de nickel Ni3P dispersés dans le reste de la matrice métallique de nickel.

La dureté de 1000±50 HV, obtenue par traitement de durcissement, permet d’utiliser le nickelage chimique comme une alternative au chromage, en profitant du fait que le dépôt est uniforme sur toutes les surfaces, même dans les parties intérieures, et ne doit pas être retravaillé comme cela est le cas pour le dépôt de chrome.

Avec les traitements thermiques de durcissement du nickel chimique, l’adhérence du revêtement au métal de base est également grandement améliorée. Pour assurer une adhérence adéquate sur les aciers nitrurés ou carbonitrurés ou sur les aciers inoxydables, un traitement au four à des températures supérieures à 260 °C après le nickelage est nécessaire.

Coloration de surface

Autour de la température de 270 °C, le nickel chimique a tendance à réagir avec l’oxygène, créant des halos jaune-or. Plus la température augmente et plus la surface du nickel chimique, par interférence de la lumière avec les couches nanométriques d’oxyde de nickel qui se forment, peut prendre des colorations bleu-iridescentes, comme cela se produit lorsque l’acier inoxydable est brûlé avec la flamme.

En traitant le nickel chimique dans des fours à atmosphère contrôlée, cela permet d’éviter l’oxydation de surface et d’atteindre une dureté maximale en maintenant la coloration blanche métallique du nickel.

Magnétisme

Le nickel chimique est ferromagnétique lorsque la teneur en phosphore est inférieure à 10 %. Cependant, il convient de rappeler qu’avec des traitements thermiques supérieurs à 250 °C, la susceptibilité magnétique du haut phosphore est restaurée en raison de la transformation de la structure amorphe en structure cristalline. Si l’absence de magnétisme est nécessaire, il faut choisir le nickelage chimique haut phosphore Niplate 500 et il est possible d’effectuer uniquement le traitement de déshydrogénation.

Résistance à l’usure

Une plus grande dureté correspond à une plus grande résistance à l’usure selon une courbe incrémentielle. La capacité à résister à l’usure abrasive est mesurée avec le “Taber Abraser Tester” où un échantillon recouvert est tourné contre deux roues en caoutchouc contenant de l’abrasif à grain établi. La perte de poids du revêtement est vérifiée tous les 1000 cycles de rotation et, après 10 000 cycles, on obtient un indice d’usure défini comme l’Indice Taber. Pour les valeurs d’usure des différents revêtements Niplate®, se référer aux fiches descriptives des revêtements :

La résistance à l’usure abrasive peut être augmentée d’au moins 10 fois par rapport au nickel chimique durci en utilisant le NIPLATE® 600 SiC qui contient des particules de carbure de silicium. Avec ce revêtement, la dureté atteinte est d’environ 1100 HV, mais la grande prérogative du revêtement composite NIPLATE® 600 SiC est sa résistance exceptionnelle à l’abrasion car la contrepartie en glissement rencontre en surface les particules de carbure de silicium qui ont une dureté élevée, inférieure uniquement au diamant.