L’une des principales propriétés du traitement du nickelage chimique est sa résistance à la corrosion. Le nickelage chimique est en effet utilisé sur des pièces mécaniques métalliques (aciers, alliages d’aluminium ou cuivre) en cas de besoin de protection contre l’oxydation et la corrosion par des agents externes.

Il est utilisé, par exemple, pour protéger des pièces de machines industrielles (machines d’emballage, machines-outils, machines textiles), divers dispositifs mécaniques (vannes pneumatiques, actionneurs, raccords) et dans le domaine automobile (pistons de frein, composants internes, engrenages).

Le nickelage chimique permet d’augmenter la résistance à la corrosion grâce à la résistance chimique de la couche de nickel déposée. La couche est composée d’un alliage binaire de nickel et de phosphore Ni-P avec des concentrations de phosphore de 5 à 13 %. Cet alliage présente une résistance élevée à l’agression chimique. Il n’est pas attaqué par des solutions salines neutres, il résiste bien aux environnements alcalins ou légèrement acides. La couche de nickel chimique n’est pas attaquée par des agents chimiques qui se trouvent généralement dans des atmosphères d’environnements fermés ou ouverts, civils, industriels ou routiers.

La couche de nickel chimique protège donc de la corrosion car elle sert de barrière et isole le matériau de base des agents agressifs externes en empêchant, en retardant ou en limitant les points d’attaque corrosifs. Chaque point de discontinuité de la couche (défauts, porosité, inclusions, fissures) peut provoquer un déclenchement de la corrosion.

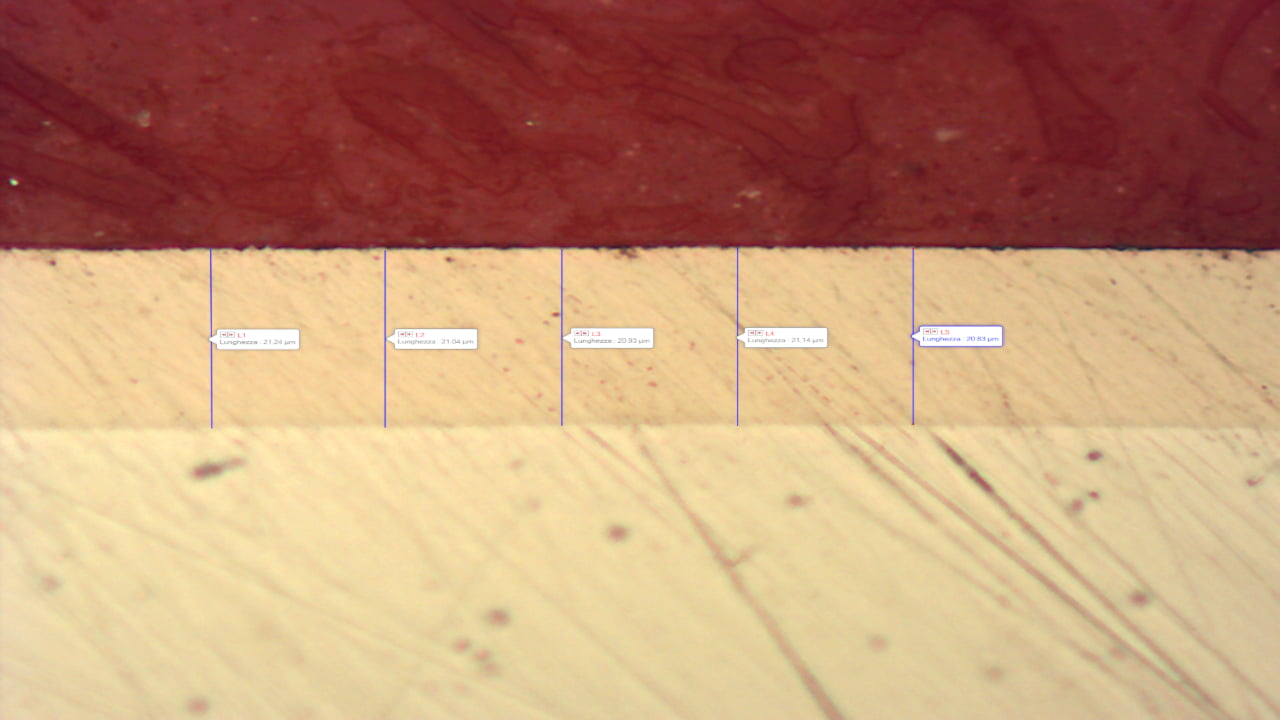

L’épaisseur influence de manière importante la présence ou non de ces discontinuités. Plus l’épaisseur est élevée, plus la “porosité” de la couche est faible et, par conséquent, les points de déclenchement possible de la corrosion sont moins nombreux.

L’influence du matériau de base sur le choix de l’épaisseur de nickelage chimique

Le choix de la bonne épaisseur de nickelage chimique pour les besoins de la résistance à la corrosion dépend du matériau de base que l’on souhaite protéger. Le comportement à la corrosion varie en fonction du matériau de base car des facteurs électrochimiques entrent en jeu entre la base et le revêtement.

En plus du matériau de base et de l’épaisseur, il existe de nombreux autres facteurs qui influencent la résistance à la corrosion de pièces nickelées. Vous trouverez plus d’informations dans l’article Les facteurs qui influencent la résistance à la corrosion du nickelage chimique .

Épaisseur de nickelage sur alliages de fer

Dans le cas où le matériau de base est un alliage de fer, l’absence de porosité de la couche est très importante. Sur les aciers, chaque point de discontinuité de la couche peut provoquer un déclenchement de la corrosion du matériau de base dans un environnement agressif. En outre, en raison de la différence de potentiel de réduction entre le nickel et le matériau de base, un phénomène de corrosion galvanique peut être généré sur ces matériaux.

En cas d’application dans laquelle la pièce nickelée peut entrer en contact avec de l’eau, de l’humidité ou des substances agressives, il est nécessaire de prévoir des épaisseurs de plus en plus grandes en fonction de l’agressivité de l’environnement. Le tableau ci-dessous indique les valeurs d’épaisseur recommandées.

Épaisseur de nickelage sur alliages d’aluminium

Il en est de même pour les alliages d’aluminium avec une petite précision. La résistance à la corrosion du nickelage chimique sur l’aluminium est plus critique car il peut souffrir d’un phénomène de corrosion sous la peau.

Pour remédier à ce problème, nous avons optimisé notre processus de préparation et d’activation des alliages d’aluminium. Cela nous permet de garantir une résistance maximale à la corrosion, de sorte que nous appliquons le nickelage chimique sur des pièces en aluminium de sécurité dans le secteur automobile (pistons de frein) sur lesquelles une résistance à la corrosion de 720 heures est requise en brouillard salin (<5 % de zone corrosive).

Un traitement de nickelage chimique spécifique a été développé pour maximiser la résistance à la corrosion des alliages d’aluminium, le traitement Niplate eXtreme .

Épaisseur de nickelage sur alliages de cuivre

En cas de matériau de base en alliage de cuivre, la présence de porosité a très peu d’influence sur le comportement à la corrosion de la pièce recouverte. Cela est dû au fait que le matériau de base et la couche ont un potentiel de réduction très similaire et ne forment donc pas de couple galvanique. De plus, les alliages de cuivre présentent une résistance à la corrosion plus importante et, par conséquent, en cas de déclenchement de la corrosion, celle-ci est plus limitée.

Les pièces en alliage de cuivre avec traitement de nickelage chimique peuvent également être utilisées en milieu marin avec des épaisseurs de nickelage limitées (15-20 µm).

Épaisseurs de nickelage recommandées

Le choix de l’épaisseur n’est pas toujours simple et direct, car les applications des pièces nickelées sont très variées. Parfois, ce n’est que le test sur le terrain qui permet de définir l’épaisseur correcte.

Le tableau suivant indique les valeurs indicatives d’épaisseur de nickelage chimique en fonction de l’état de fonctionnement.

| Condition de fonctionnement | Description | Épaisseur de revêtement sur alliages de fer et d’aluminium | Épaisseur de revêtement sur alliages de cuivre |

|---|---|---|---|

| 1 – Légère | Utilisation à l’intérieur dans une atmosphère chaude et sèche | 8±2 µm | 5±2 µm |

| 2 – Modérée | Environnement intérieur où de la condensation peut se produire. Environnements intérieurs industriels dans des conditions sèches. | 15±2 µm | 8±2 µm |

| 3 – Difficile | Utilisation à l’extérieur avec des bains fréquents de pluie, d’humidité ou d’eau. | 30±3 µm | 15±2 µm |

| 4 – Extrêmement difficile | Utilisation à l’extérieur dans un environnement maritime et dans des conditions environnementales agressives avec des bains fréquents de pluie, d’humidité ou d’eau contenant des sels à pH neutre ou légèrement alcalin. | 50±5 µm | 20±2 µm |

Pour plus d’informations ou des conseils sur l’épaisseur de traitement adaptée à appliquer, n’hésitez pas à nous contacter.