NIPLATE® 500 PTFE

Nickel chimique avec PTFE

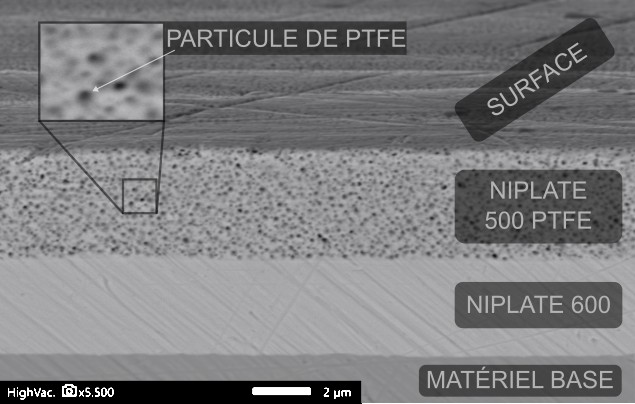

Niplate500 PTFE est un revêtement composite de nickel chimique à haut phosphore (10-13 %) contenant 25-35 % de particules de PTFE.

Lors du dépôt de la couche, des particules nanométriques de PTFE sont co-déposées. La couche présente donc une matrice en alliage nickel-phosphore dans laquelle les particules de PTFE sont uniformément dispersées.

Le PTFE est un polymère qui présente des caractéristiques spécifiques. Il est complètement inerte chimiquement et n’est attaqué par presque aucun composant chimique. Il présente d’excellentes propriétés de glissement de surface, un faible coefficient de frottement et une anti-adhérence.

La couche de Niplate 500 PTFE combine donc les caractéristiques propres du nickel chimique et du PTFE. Il présente une dureté élevée, égale à celle des aciers, et présente des caractéristiques de faible coefficient de frottement et de pouvoir détachant.

En raison de son faible coefficient de frottement, il est utilisé pour des applications avec glissement de pièces telles que, par exemple, des manchons et des noyaux mobiles d’électrovannes et des composants de réducteurs de pression de gaz techniques. Grâce à sa propriété anti-adhérence, il trouve une application dans les secteurs du moulage et du formage du plastique, dans les dispositifs de dosage et de contrôle des liquides visqueux, des colles et de l’eau chaude.

Fiche technique

Fiche technique