NIPLATE® 600 SiC

Nickel chimique avec SiC

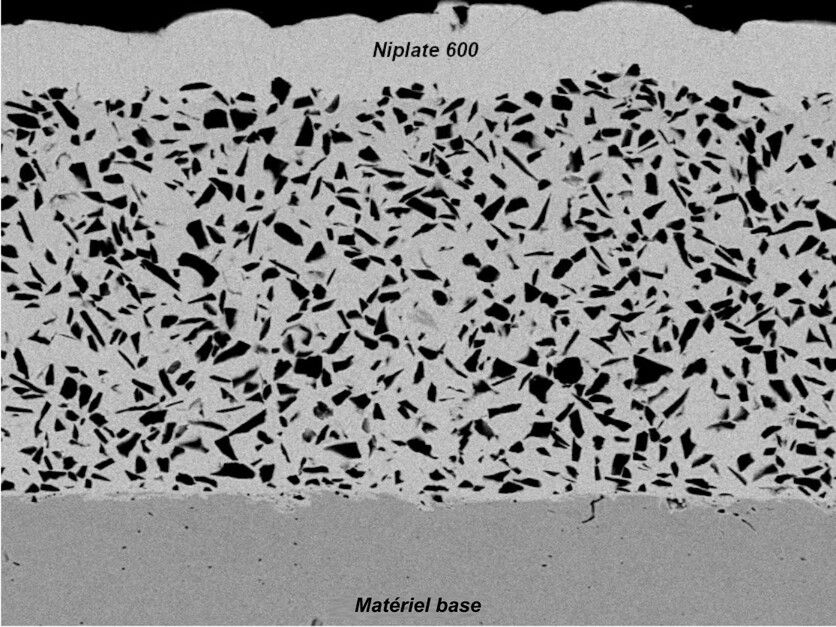

Niplate 600 SiC est un revêtement composite de nickel chimique moyen phosphore (5-9 %) et de cristaux de carbure de silicium (SiC) en concentration de 20-30 %.

Au cours du processus de nickelage, des particules micrométriques de carbure de silicium sont co-déposées dans la couche. La couche est donc composée d’une matrice en alliage nickel-phosphore avec des grains uniformément répartis de carbure de silicium très dur.

Le carbure de silicium est classé parmi les matériaux super-durs, car il présente une dureté supérieure à 2000 HV, légèrement inférieure à celle du diamant. C’est pour cette propriété qu’il est couramment utilisé comme matériau anti-usure.

Le revêtement Niplate 600 SiC, grâce à la présence de grains de carbure de silicium, présente une résistance à l’usure très élevée, supérieure à celle du chrome dur. C’est pour cette raison qu’il est utilisé pour des applications critiques, en cas de glissement et en présence d’une forte usure. Il est généralement utilisé pour protéger les composants de moteurs, dans le secteur textile et dans le secteur du sport automobile.

Fiche technique

Fiche technique