Le nickelage chimique est un processus qui permet de créer des revêtements composites à base de nickel et de particules fonctionnelles. Le processus permet d’incorporer les particules dans la couche de nickel chimique, à condition que certains paramètres soient respectés pour permettre la co-déposition des particules elles-mêmes.

Cet article décrit les particules qui, lorsqu’elles sont incorporées dans un revêtement, contribuent à réduire le coefficient de frottement et à conférer des propriétés anti-adhérence.

Repères historiques

Dès les premières années de développement du nickelage chimique en tant que processus industriel, des méthodes ont été identifiées pour co-déposer des particules autolubrifiantes, telles que le PTFE (polytétrafluoroéthylène).

En outre, d’autres particules qui aident à réduire le coefficient de frottement, telles que le disulfure de molybdène (MoS2), le graphite (C) et le nitrure de bore hexagonal (hBN), ont également été incorporées dans le nickel chimique. Ces molécules ont une structure cristalline hexagonale plate qui permet aux cristaux de glisser les uns à côté des autres sur des plans parallèles avec un frottement minimal. Pour exercer leur pouvoir anti-agression, il est nécessaire que plusieurs plans cristallins glissent les uns sur les autres. Les particules cristallines à structure lamellaire ont toutes un coefficient de frottement très faible et similaire les unes aux autres, mais chacune a sa propre température maximale d’utilisation. En ce sens, le produit le plus performant s’avère être le hBN, qui est capable de résister même aux températures élevées.

L’incorporation de ces micro et nano poudres dans la couche de nickel chimique est techniquement possible, mais le processus n’a été utilisé que dans certaines niches spécifiques en raison de problèmes techniques liés à l’agglomération et à la coagulation des particules. En outre, pour obtenir une réduction efficace du frottement, il est nécessaire d’incorporer de grandes quantités de particules afin que, lors du glissement, une quantité suffisante de lamelles se forme sur la surface capable de créer plusieurs plans de glissement à l’interface.

État de la technique

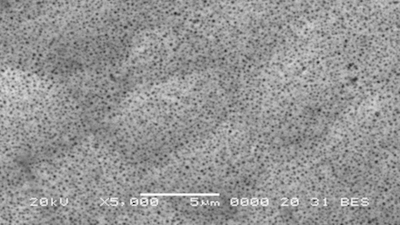

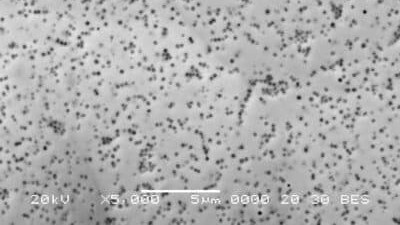

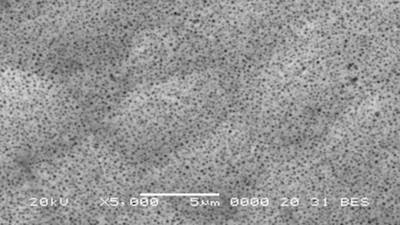

Le PTFE est la molécule la plus couramment utilisée pour réduire le frottement et appartient à la famille des polymères fluorurés, qui présentent des caractéristiques communes de faible coefficient de frottement et d’antiadhérence. Plus particulièrement, le polymère PTFE présente une température d’utilisation élevée en continu de 250 °C et une température de dégradation initiale supérieure à 300 °C. Le PTFE peut être facilement utilisé en solution aqueuse dans les bains de nickelage chimique, avec des particules déposées d’une taille d’environ 300 nm (0,3 µm). En fonction de la formulation de l’électrolyte, les particules de PTFE sont co-déposées en quantités variables, fournissant des variations du coefficient de frottement proportionnelles à la quantité de PTFE disponible. Le PTFE, en raison de sa structure plastique, est distribué sur la surface après le glissement de la contrepartie, créant ainsi une très fine couche de lubrifiant solide à l’interface entre les deux métaux.

Le coefficient de frottement du nickel chimique sur une surface métallique, dans des conditions de glissement à sec, est d’environ 0,4-0,5. Cependant, si la couche de nickel chimique contient une bonne quantité de PTFE (au moins 20-25 % en volume), le coefficient de frottement tombe à environ 0,1-0,12, très proche du coefficient de frottement du PTFE pur, égal à 0,05. Le Niplate® 500 PTFE contient un pourcentage élevé de PTFE (25-35 %) et présente un coefficient de frottement de 0,1 contre l’acier et de 0,08 pour le glissement sur lui-même. Ce revêtement est indiqué pour une utilisation dans des conditions de glissement sur des surfaces à faible rugosité, avec de faibles forces de contact et où il n’y a pas d’usure particulièrement abrasive. Dans les applications où l’usure abrasive est élevée, les revêtements de nickel chimique contenant des particules céramiques dures telles que le Niplate® 600 SiC sont particulièrement efficaces.

Le PTFE a également une capacité de détachement élevée en raison de son inertie chimique, qui ne crée pas de liens avec les matériaux avec lesquels il entre en contact. Bien que cette caractéristique soit très utile en tant que détachant, l’adhérence d’une couche de PTFE pur appliqué comme revêtement est faible. Un exemple évident est le revêtement des casseroles antiadhésives, qui ont tendance à se détacher facilement de l’aluminium, malgré un sablage et une préparation appropriés. Cependant, l’insertion du PTFE dans une matrice de nickel chimique, très uniforme et très adhérente au métal de base, évite le problème de la faible adhérence du PTFE et permet d’exploiter ses propriétés même sur des pièces avec une géométrie complexe et des tolérances dimensionnelles étroites.

Le Niplate® 500 PTFE , en raison de sa forte teneur en PTFE, est préféré aux autres revêtements de nickel PTFE commerciaux qui contiennent une quantité inférieure de particules de PTFE. Par exemple, il est utilisé sur des extrudeuses pour les matières plastiques afin de réduire les pressions nécessaires à l’extrusion. En général, lors de l’extrusion en raison du frottement généré par la forte pression, des brûlures du polymère peuvent se produire dans la chambre d’extrusion. Cependant, la capacité de glissement du revêtement de nickel PTFE permet de réduire la pression d’extrusion et par conséquent le frottement, en éliminant ce problème. Le Niplate® 500 PTFE est également utilisé sur les plaques de soudage pour le film d’emballage, sur les pièces de machines de collage et d’étiquetage et pour éviter les accumulations de calcaire sur les buses d’électrovannes pour eau et les accumulations de boue et de biofilm sur les échangeurs de chaleur. Il est particulièrement utile pour une utilisation sur des guides sans lubrification, où il peut supporter des vitesses de glissement à sec élevées.