L’anodizzazione (detta anche ossidazione anodica) è un processo elettrochimico che permette di ottenere sulla superficie metallica del pezzo trattato uno strato compatto di ossido. Questo processo utilizza la corrente elettrica e il suo nome deriva dal fatto che il particolare da trattare viene collegato all’anodo di una cella elettrolitica.

L’anodizzazione è il principale trattamento protettivo effettuato su alluminio. Altri metalli che possono essere anodizzati facilmente sono il titanio e il magnesio.

Anodizzazione dell’alluminio

Il primo processo di anodizzazione, sviluppato nel decennio 1920-1930, era a base di acido cromico. Tale rivestimento, denominato anodizzazione cromica, viene effettuato ora solo per alcuni settori specifici come il militare e l’aeronautico, a causa della cancerogenicità dei sali di cromo.

Attualmente il processo di anodizzazione più diffuso e maggiormente utilizzato è quello a base di acido solforico.

I pezzi da trattare vengono immersi in una soluzione di acido solforico al 20% che funge da elettrolita. Al pezzo di alluminio viene applicato il polo positivo mentre il polo negativo viene collegato ad un catodo presente nella soluzione. Applicando corrente alla cella elettrolitica si sviluppano ioni ossigeno sulla superficie del pezzo da trattare che, combinandosi con gli atomi di alluminio, formano uno strato duro e compatto di ossido di alluminio con eccellenti caratteristiche di:

- resistenza a corrosione

- resistenza ad usura

- durezza

- uniformità di spessore

- possibilità di colorazione con pigmenti che penetrano nello strato di ossido

- isolamento dielettrico

Struttura dello strato di ossido

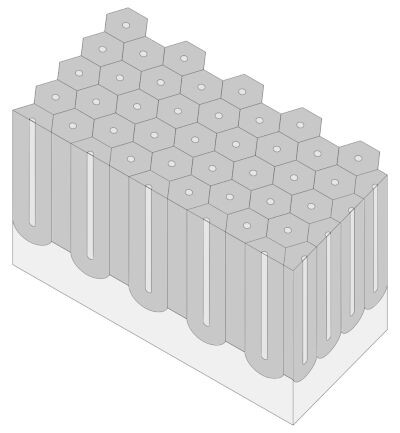

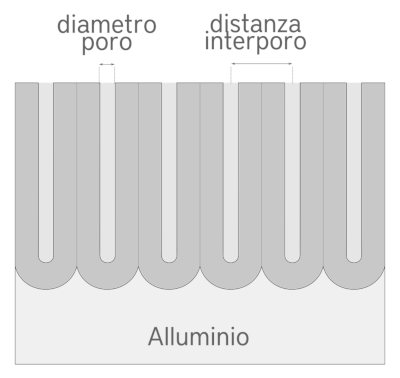

L’ossido di alluminio, formato mediante il processo di anodizzazione in acido solforico, ha una struttura colonnare a nido d’ape, con celle di forma esagonale e con una porosità centrale che si estende per quasi tutta la profondità. Il processo di anodizzazione dura forma porosità con diametro di circa 20-40nm e distanza tra poro e poro di circa 100nm.

Esistono due tipi di anodizzazione, con differenti caratteristiche superficiali e differenti parametri di processo:

| Tipo di anodizzazione | Caratteristiche |

|---|---|

| Anodizzazione Naturale o Decorativa OX-A | Utilizzata per donare una buona resistenza a corrosione in ambienti non aggressivi e discreta resistenza ad usura e graffi. Utilizzata in ambito decorativo poiché si presta ad essere colorata in svariati colori. |

| Anodizzazione Dura OX-HS - OX-W | Utilizzata su particolari di meccanica di precisione per conferire ottima resistenza a corrosione e usura, elevata durezza e resistenza in ambienti aggressivi. |

Anodizzazione Dura dell’Alluminio

Con il termine anodizzazione dura viene identificato un rivestimento di ossido di alluminio molto duro e compatto, con spessori maggiori rispetto all’anodizzazione decorativa. Viene utilizzata soprattutto nella meccanica di precisione su pezzi lavorati meccanicamente dal pieno, su estrusi, su fusi, pressofusi e laminati allo scopo di incrementare la resistenza a corrosione, la durezza e la resistenza a usura.

Norme tecniche di riferimento

Le norme tecniche e gli standard internazionali relative all’anodizzazione dura sono i seguenti:

| Norma / Standard | Titolo |

|---|---|

| ISO 10074 | Anodizing of Aluminium and its alloys - Specification for hard anodic oxidation coatings on Aluminium and its alloys |

| MIL-A-8625 | ANODIC COATINGS FOR ALUMINUM & ALUMINUM ALLOYS - Type III: Hard Anodic Coatings |

| UNI 7796 | Rivestimenti per ossidazione anodica dell’alluminio e leghe di alluminio - Ossidazione anodica a spessore - Requisiti e istruzioni generali di controllo |

Aspetto estetico

L’anodizzazione dura riprende la morfologia superficiale del pezzo ed è quindi possibile mantenere le finiture superficiali dell’alluminio anche dopo anodizzazione (es. lucida, satinata, spazzolata, granigliata, pallinata, sabbiata, ecc.)

Il rivestimento assume un’autocolorazione che dipende molto lega di alluminio utilizzata e può variare tra grigio, grigio scuro e marrone. Successivamente al trattamento la superficie può essere pigmentata con colorante nero, blu o rosso. Questi pigmenti penetrano all’’interno dello strato di anodizzazione colorandolo. Poiché il colore base dello strato anodizzato è di tonalità scura, a differenza dei trattamenti di anodizzazione naturale, i trattamenti di anodizzazione dura assumono colorazione nero profondo, blu scuro e rosso scuro. Lo spessore influisce facendo diventare il rivestimento più scuro all’aumentare dello spessore. Leghe contenenti molto rame acquisiscono un aspetto bronzeo e leghe contenenti molto silicio (>12%) potrebbero avere una colorazione disuniforme. L’anodizzazione dura, che ha una colorazione di tonalità scura, si presta a essere colorata con colori scuri e coprenti e viene solitamente scelto il colore nero, sia per l’ottima resa estetica, sia per uniformare il colore in presenza di leghe diverse.

Leghe di alluminio anodizzabili

Tutte le leghe di alluminio sono anodizzabili, con alcune piccole eccezioni. Le maggiori difficoltà si incontrano per le leghe che contengono elementi diversi dall’Alluminio in quantità elevate, in quanto è solo l’alluminio che contribuisce a formare lo strato di ossido. Ne deriva che leghe contenenti elevate quantità di rame, come quelle della serie 2000, non riescono a raggiungere spessore elevati e lo strato di ossido sarà leggermente meno compatto e meno resistente a corrosione e usura. Le leghe contenti silicio in quantità maggiore al 12% possono manifestare minore spessore e uniformità del rivestimento con conseguente minore resistenza a corrosione, usura e talvolta disuniformità di colore.

Spessore di anodizzazione

Una caratteristica peculiare dell’anodizzazione è la possibilità di rivestire i pezzi con uno spessore uniforme e calibrato su quasi tutte le superfici. Un’eccezione possono essere i fori di piccolo diametro e molto profondi, per i quali va valutata singolarmente la capacità di penetrazione del rivestimento.

Lo spessore standard dell’anodizzazione dura è 30-50µm, ma possono essere scelti spessori minori o maggiori in funzione di specifiche necessità. In presenza di tolleranze molto strette si tende a diminuire lo spessore di anodizzazione e/o definire una tolleranza più stretta come per esempio 30±5µm.

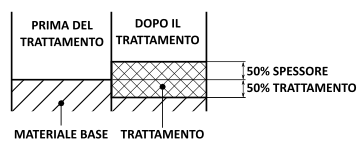

Crescita dimensionale

Lo spessore di trattamento cresce per il 50% all’esterno e per il 50% all’interno della superficie del pezzo di alluminio. L’incremento dimensionale radiale è quindi pari a metà dello spessore di trattamento.

Resistenza a corrosione

L’anodizzazione dura ha una resistenza a corrosione maggiore rispetto all’anodizzazione decorativa, per merito dello spessore maggiore e della più elevata compattezza dello strato di ossido. Tale resistenza può essere inficiata dalle porosità presenti nel rivestimento, che sono il primo innesco di corrosione. Per incrementare la resistenza a corrosione viene quindi effettuato un trattamento successivo all’anodizzazione definito fissaggio. Esistono vari tipi di fissaggio e i due più utilizzati industrialmente e riconosciuti a livello internazionale sono:

- fissaggio a caldo: immersione in acqua a temperatura di circa 95°C, che permette una idratazione superficiale dello strato di ossido di alluminio e chiude le porosità, permettendo una migliore resistenza a corrosione.

- fissaggio a freddo: immersione in una soluzione di nichel fluoruro a temperatura ambiente. I sali di nichel penetrano nelle porosità del rivestimento migliorando la resistenza a corrosione.

Il fissaggio a caldo, pur essendo dispendioso in termini energetici perché deve essere mantenuto a 95°C, è sempre più utilizzato, a discapito di quello a base di sali di nichel, che sono cancerogeni e possono manifestare allergie cutanee. In campo alimentare, per esempio, il fissaggio a base nichel non può essere utilizzato.

L’anodizzazione resiste ottimamente a corrosione a contatto con alcoli, idrocarburi e soluzioni neutre. Soluzioni acide o basiche sciolgono l’ossido di alluminio vanificando l’effetto barriera di protezione dalla corrosione. La velocità di dissoluzione dello strato di anodizzazione è proporzionale all’acidità o basicità della soluzione e maggiore in caso di soluzione basiche.

L’anodizzazione dura OX-W è un trattamento sviluppato appositamente per incrementare la già ottima resistenza a corrosione dell’anodizzazione dura. Su alcune leghe permette di raggiungere 1000 ore di esposizione a nebbia salina neutra secondo ISO 9227, senza comparsa di corrosione. OX-W è inoltre adatto a proteggere le leghe ad alto contenuto di silicio, che con il processo standard di anodizzazione potrebbero incontrare difficoltà.

Durezza, densità e resistenza a usura

L’anodizzazione dura ha una durezza elevata, che varia in funzione della lega di alluminio utilizzata.

La specifica ISO 10074 stabilisce la durezza minima che devono avere alcune leghe. La durezza viene misurata in accordo alla ISO 4516 su uno strato con spessore tra 25-50µm e con carico di 50g HV 0.05.

| Lega | Durezza Vickers |

|---|---|

| Leghe da lavorazione plastica | 400 HV |

| Serie 2000 | 250 HV |

| Serie 5000 con magnesio >2% | 300 HV |

| Serie 7000 | 300 HV |

| Leghe da fusione con rame <2% e/o silicio <8% | 250 HV |

La densità, misurata in accordo alla ISO 2106 su un rivestimento di 50µm ± 5µm senza fissaggio, deve avere i seguenti valori minimi:

| Lega | Densità del rivestimento |

|---|---|

| Leghe da lavorazione plastica | 1100 mg/dm2 |

| Serie 2000 | 950 mg/dm2 |

| Serie 5000 con magnesio >2% | 950 mg/dm2 |

| Serie 7000 | 950 mg/dm2 |

| Leghe da fusione con rame <2% e/o silicio <8% | 950 mg/dm2 |

L’elevata durezza e compattezza dello strato di ossido e la struttura colonnare permettono all’anodizzazione dura di raggiungere una elevata resistenza a usura, maggiore della nichelatura chimica e comparabile alla cromatura dura a spessore. Il Taber Abraser è un test che determina l’usura dei rivestimenti a scorrimento su ruote abrasive. Secondo la ISO 10074, dopo 10.000 cicli, la perdita di massa deve essere inferiore ai seguenti valori:

| Lega | perdita max di peso |

|---|---|

| Leghe da lavorazione plastica | 15 mg |

| Serie 2000 | 35 mg |

| Serie 5000 con magnesio >2% | 25 mg |

| Serie 7000 | 25 mg |

| Leghe da fusione con rame <2% e/o silicio <8% | - |

Rugosità

L’anodizzazione dura contribuisce ad aumentare leggermente la rugosità superficiale e lo si nota maggiormente su superfici con una bassa rugosità da lavorazione meccanica.

L’anodizzazione dura OX-W ha la caratteristica di contenere l’aumento della rugosità superficiale. Mediante l’utilizzo di alcune specifiche leghe di alluminio e la definizione dei corretti parametri operativi è possibile mantenere la rugosità finale a valori inferiori a 0,5 Ra.

Contatto con alimenti

La normativa “EN 14392 Requirements for anodized products for use in contact with foodstuff” specifica i requisiti dei trattamenti di anodizzazione su particolari in alluminio destinati al contatto con alimenti.

I trattamenti effettuati da Durox srl sono conformi alla normativa EN 14392 se vengono rispettati i seguenti requisiti:

- La composizione chimica delle leghe di alluminio dei particolari da anodizzare deve essere conforme ai requisiti delle normative EN 601 o EN 602, per quanto applicabile.

- I trattamenti di anodizzazione devono subire la fase di fissaggio che deve essere espressamente richiesta.