L’anodizzazione dell’alluminio , chiamata anche ossidazione anodica, è un processo elettrolitico attraverso il quale si forma uno strato di ossido di alluminio sulla superficie del pezzo da trattare, che conferisce ottime caratteristiche superficiali al pezzo trattato.

Il processo di anodizzazione dell’alluminio più largamente utilizzato industrialmente è effettuato mediante l’impiego di una soluzione di acido solforico come elettrolita.

Esiste anche un processo di anodizzazione definito anodizzazione cromica, che utilizza una soluzione di acido cromico come elettrolita. È un rivestimento poco utilizzato in ambito industriale in quanto l’acido cromico è cancerogeno e viene utilizzato prevalentemente in ambito militare e aeronautico.

I pezzi da trattare vengono immersi in una vasca contenente l’elettrolita, viene applicata la corrente anodica al pezzo (da cui deriva il nome “anodizzazione”) e la corrente catodica ai lati della vasca. Il processo con acido solforico è considerato “eco-friendly” in quanto non vengono utilizzate sostanze come metalli pesanti, solventi o sostanze cancerogene.

PRINCIPALI CARATTERISTICHE

L’anodizzazione è il rivestimento più utilizzato e più apprezzato su alluminio in quanto conferisce ottime proprietà superficiali ai pezzi rivestiti, con costi abbastanza contenuti.

Le principali caratteristiche sono:

- resistenza a corrosione

- resistenza a usura

- durezza

- uniformità di spessore

- isolamento dielettrico

- possibilità di colorazione con pigmenti che penetrano nello strato di ossido.

LEGHE ANODIZZABILI

La maggior parte delle leghe di alluminio abitualmente utilizzate nella meccanica possono essere anodizzate facilmente e con ottimi risultati.

Le caratteristiche del rivestimento possono differire a seconda della lega utilizzata, in quanto si tratta di un processo di trasformazione da alluminio a ossido di alluminio e quindi la composizione di lega ne può modificare le caratteristiche.

Le maggiori difficoltà si incontrano per le leghe che contengono elementi diversi dall’alluminio in quantità elevate, in quanto è solo l’alluminio che contribuisce a formare lo strato di ossido. Ne deriva che leghe contenenti elevate quantità di rame come la serie 2000 non riescono a raggiungere spessore elevati e lo strato di ossido sarà leggermente meno compatto e meno resistente a corrosione e usura. Le leghe contenti silicio in quantità maggiore al 10% possono manifestare disuniformità di colore e non raggiungere elevati spessori.

TIPI DI ANODIZZAZIONE

Si possono distinguere due diversi tipi di anodizzazione in acido solforico, che differiscono sia nelle caratteristiche superficiali che nel processo con il quale vengono effettuati:

- Anodizzazione naturale, come l’anodizzazione OX-A

- Anodizzazione dura, come l’anodizzazione OX-HS e OX-W

Le differenze dello strato anodico e delle sue caratteristiche superficiali sono dovute all’utilizzo di diversi parametri operativi quali soprattutto la temperatura dell’elettrolita e la corrente applicata (Volt e Ampere). Anche gli impianti a servizio del processo di ossidazione anodica sono differenti per le due tipologie.

ANODIZZAZIONE NATURALE

L’anodizzazione naturale, chiamata anche anodizzazione decorativa, viene utilizzata principalmente a scopo decorativo o protettivo in ambienti poco aggressivi.

È di colore grigio chiaro e si presta molto bene ad essere colorata mediante l’utilizzo di pigmenti che penetrano nello strato di ossido garantendo quindi una ottima resa cromatica unitamente a resistenza a graffi e discolorazioni.

ANODIZZAZIONE DURA

L’anodizzazione dura migliora e incrementa le caratteristiche dell’anodizzazione naturale grazie ad uno strato di ossido molto denso e compatto con una elevata durezza ed eccellente resistenza a corrosione. Questo trattamento viene utilizzato principalmente in applicazioni meccaniche per le quali è richiesta ottima resistenza ad usura e in ambienti industriali o marini caratterizzati da agenti aggressivi.

NORMATIVE DI RIFERIMENTO

Le principali norme tecniche e gli standard internazionali relativi all’anodizzazione sono i seguenti:

Anodizzazione naturale

| Norma | Titolo |

|---|---|

| ISO 7599 | Anodizing of Aluminium and its alloys Method for specifying decorative and protective anodic oxidation coatings on Aluminium |

| UNI 10681 | Alluminio e leghe di alluminio Caratteristiche generali degli strati di ossido anodico per uso decorativo e protettivo |

| MIL-PRF-8625, Type II | ANODIC COATINGS FOR ALUMINUM & ALUMINUM ALLOYS Type II: Sulfuric acid anodizing, conventional coatings produced from sulfuric acid bath |

Anodizzazione dura

| Norma | Titolo |

|---|---|

| ISO 10074 | Anodizing of Aluminium and its alloys Specification for hard anodic oxidation coatings on Aluminium and its alloys |

| UNI 7796 | Rivestimenti per ossidazione anodica dell’alluminio e leghe di alluminio Ossidazione anodica a spessore – Requisiti e istruzioni generali di controllo |

| MIL-PRF-8625, Type III | ANODIC COATINGS FOR ALUMINUM & ALUMINUM ALLOYS Type III: Hard Anodic Coatings |

SPESSORE DI ANODIZZAZIONE

| CLASSE SECONDO ISO 7599 | SPESSORE MEDIO MINIMO |

|---|---|

| AA 5 | 5 µm |

| AA 10 | 10 µm |

| AA 15 | 15 µm |

| AA 20 | 20 µm |

| AA 25 | 25 µm |

| SPECIFICA | SPESSORE NOMINALE |

|---|---|

| ISO 10074 | 40 – 60 µm |

| MIL-PRF-8625 | ≃ 40 – 60 µm (2” ± 20%) |

| UNI 7796 | 30 – 60 µm |

CALCOLO DIMENSIONALE

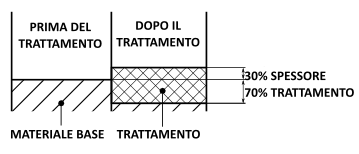

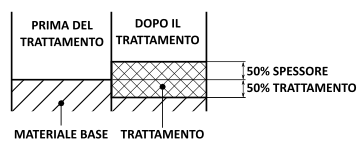

Per meglio comprendere la crescita di spessore dell’anodizzazione, al fine di un corretto calcolo dimensione, è necessario comprendere il meccanismo di formazione dello strato di anodizzazione.

Come abbiamo detto inizialmente, l’anodizzazione è un processo che converte l’alluminio in ossido di alluminio formando uno strato che può avere vari spessori.

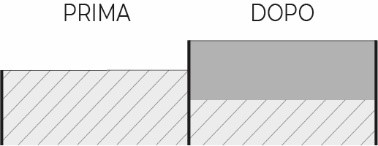

La crescita dell’ossido di alluminio comporta inevitabilmente una decrescita dell’alluminio metallico che si trasforma in ossido. Bisogna quindi fare attenzione a non considerare lo spessore di anodizzazione tutto come “sovrametallo” ma è necessario sapere quanto in percentuale il rivestimento “penetra” e quanto “cresce”.

Nella meccanica di precisione le tolleranze sono molto strette e il progettista fatica nella definizione delle stesse quando ci sono dei rivestimenti applicati, in quanto le tolleranze di lavorazione si sommano a quelle del rivestimento. Diventa quindi di fondamentale importanza la precisa e corretta definizione delle quote finali e delle tolleranze del rivestimento, al fine di evitare errori, con conseguenti scarti o rilavorazioni.

Nelle applicazioni di anodizzazione naturale, soprattutto decorative, si reputa erroneamente che l’anodizzazione non crei una crescita dimensionale.

In tali applicazioni le tolleranze non sono critiche e diventa più semplice assumere che non ci sia crescita.

In verità lo spessore di ossido crea una crescita dimensionale di circa il 30% dello spessore di anodizzazione che solitamente è pari a 10µm, creando quindi una crescita di soli 3µm.

Una ulteriore variabile che può influenzare leggermente le quote finali è riconducibile al trattamento di pulizia preliminare all’anodizzazione, definito decapaggio alcalino, che scioglie leggermente l’alluminio superficiale diminuendo di conseguenza la quota finale. Tale valore non è definibile in modo standard in quanto dipende dal tempo di permanenza in tale vasca e dalla sua concentrazione. Può andare da pochi micron in caso di componenti di meccanica di precisione fino a qualche centesimo di millimetro su pezzi estrusi per i quali si vuole rimuovere le righe di estrusione.

ANODIZZAZIONE NATURALE

Il rivestimento cresce per il 30% all’esterno e per il 70% all’interno della superficie del pezzo di alluminio. L’incremento dimensionale radiale è quindi pari al 30% dello spessore di trattamento.

ANODIZZAZIONE DURA

Lo spessore di trattamento cresce per il 50% all’esterno e per il 50% all’interno della superficie del pezzo di alluminio. L’incremento dimensionale radiale è quindi pari a metà dello spessore di trattamento.

CALCOLATORE QUOTE

Per aiutare i progettisti e le officine meccaniche nella definizione delle quote e delle tolleranze in presenza di rivestimenti quali l’anodizzazione e la nichelatura chimica, abbiamo sviluppato un calcolatore automatico delle tolleranze dimensionali pre-trattamento. È sufficiente inserire le tolleranze, il tipo di trattamento con il relativo spessore e il calcolatore genera in automatico le tolleranze di lavorazione meccanica pre-trattamento per avere le quote finali tollerate corrette.