Dopo la caduta del muro di Berlino, nei primi anni ’90 diverse tecnologie russe furono indagate dal mondo occidentale per valutarne l’applicabilità a livello industriale. Queste tecnologie provenivano dalle ricerche russe in campo spaziale e militare. Fra i trattamenti di superficie per i metalli, acquistarono un certo interesse i trattamenti elettrolitici definiti Plasma Electrolytic Oxidation PEO, detti anche Micro-Arc Oxidation MAO, che permettevano di creare uno strato di ossido estremamente duro e compatto su alluminio, magnesio e titanio, mediante l’utilizzo di corrente ad alto voltaggio.

Micron Srl approntò la prima macchina CE derivata dal modello russo in collaborazione con Keronite e iniziò un programma di R&S per il miglioramento delle caratteristiche dello strato di ossido creato utilizzando correnti diverse e variabili in potenza e frequenza. Le strade di Micron e Keronite ad un certo punto si divisero ed ognuno continuò per conto proprio il programma di R&S.

Il processo di trattamento PEO

Il PEO si basa sul principio di applicare una corrente ad alto voltaggio, periodicamente invertita, a un particolare in metallo anodizzabile, immerso in una apposita soluzione definita elettrolita. Si riesce così a creare uno strato di ossido e allo stesso tempo fondere il metallo grazie alle scariche dovute all’elevato voltaggio che lo attraversavano. Il pezzo immerso nell’elettrolita si ricopre di innumerevoli piccole scariche elettriche o “micro archi” che avvolgono il pezzo illuminandolo mentre provocano la formazione dello strato ceramico.

Il risultato è la formazione di uno strato di ossido mineralizzato per fusione, la cui durezza è pari alla durezza dell’ossido originario del metallo. Su alluminio puro si raggiungono durezze simili quelle dell’allumina Al2O3 intorno ai 2000 HV, su titanio circa 1000 HV e su magnesio circa 600 HV. Sulle leghe di alluminio di comune utilizzo, a causa dei diversi metalli presenti in lega, si riescono a raggiungere durezze comprese tra 1200 HV e 1600 HV.

Evoluzione del trattamento PEO

La continua ricerca e sviluppo ha portato a un’evoluzione e affinamento del processo di micro-spark o micro-arc, con una migliore distribuzione e affinamento delle scariche del plasma elettrolitico, migliorando le caratteristiche superficiali e permettendo di utilizzare il rivestimento ceramico senza rilavorazioni di levigatura e con migliore uniformità di spessore.

Gli elettroliti utilizzati sono soluzioni leggermente alcaline senza aggiunte di metalli pesanti o prodotti chimici pericolosi, il che rende il processo eco-compatibile e sicuro per la salute degli operatori. Per ognuno dei tre metalli, Al, Mg, Ti, si utilizzano elettroliti e impostazioni di macchina diversi per l’ottenimento dello strato ceramico superficiale.

Micron ha sviluppato ed evoluto il trattamento di Plasma Electrolytic Oxidation PEO su magnesio e su alluminio avvalendosi anche della collaborazione di una società inglese. L’utilizzo del magnesio metallo e delle sue leghe è sempre stato limitato dalla sua scarsa resistenza a corrosione, nonostante la sua leggerezza pari a 1,8 Kg/dm3, la sua ottima lavorabilità e la possibilità di essere pressocolato.

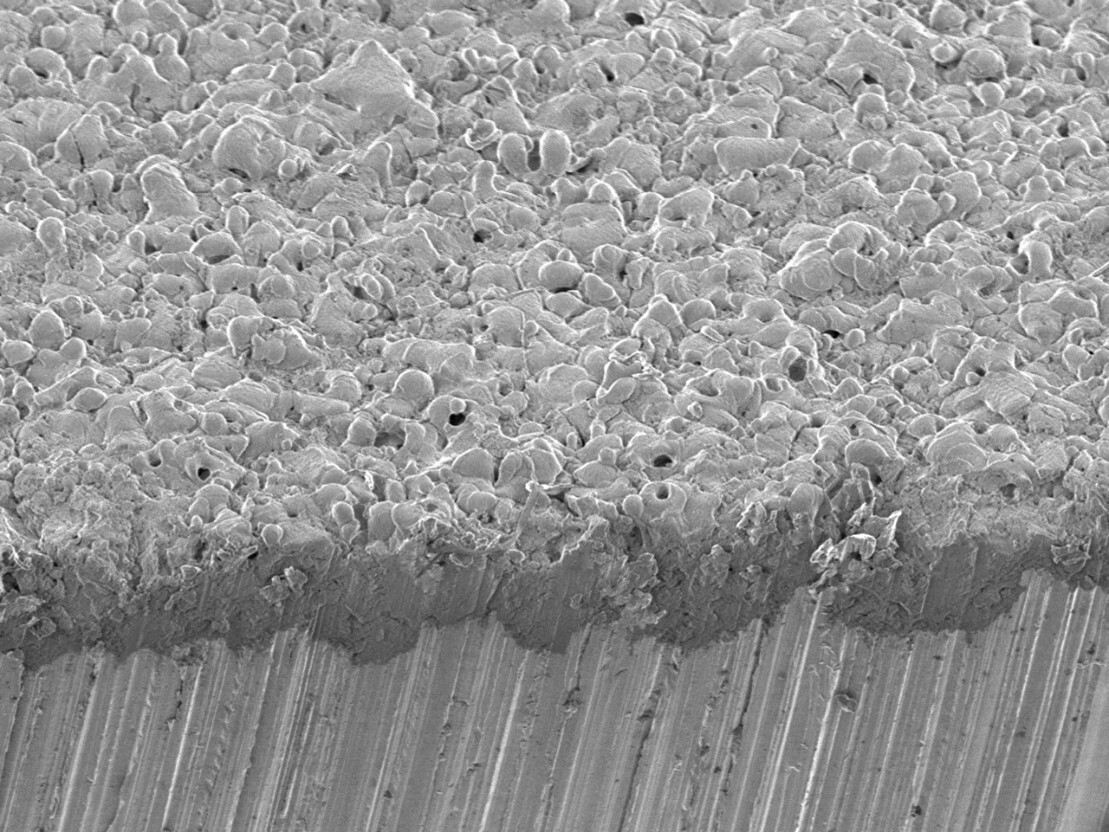

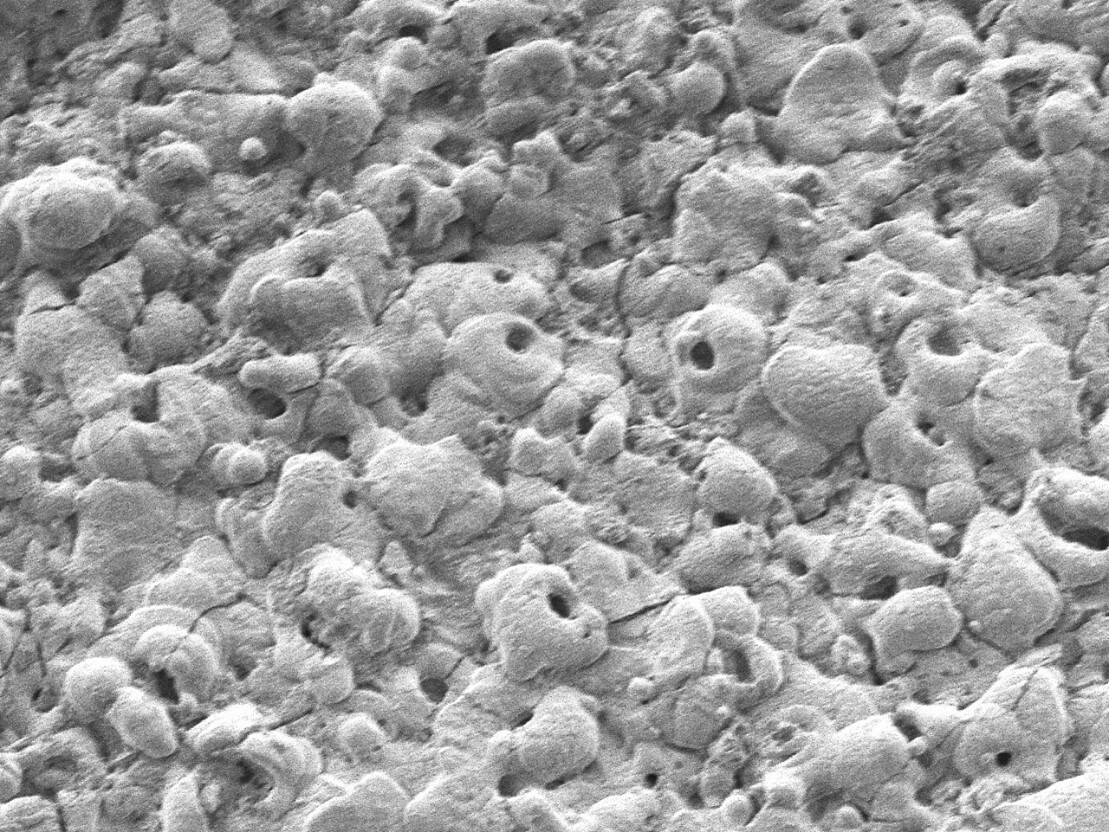

Caratteristiche del rivestimento PEO OX-UHA su Magnesio

Prima dell’avvento del PEO, per la protezione dalla corrosione su magnesio ci si affidava ai trattamenti HAE, all’anodizzazione classica, o alla cromatazione con Cr6, con risultati non eccellenti. Con il PEO, lo strato ceramico, composto principalmente da ossidi misti di magnesio e alluminio, risulta molto duro (500HV) e compatto, e permette di incrementare molto la resistenza a corrosione.

Una caratteristica importante è anche la sua struttura superficiale che dona ottima aderenza a successivi trattamenti di impregnazione o verniciatura effettuati allo scopo di incrementare ulteriormente la resistenza a corrosione, riuscendo così a raggiungere resistenze a corrosione senza eguali.

Possono essere trattate con PEO OX-UHA tutte le comuni leghe di magnesio, con spessori solitamente compresi tra 5µm e 20µm. Il PEO permette di avere una ottima resistenza a corrosione già a partite da bassi spessori di rivestimento, grazie alla sua compattezza e aderenza. Il PEO trasforma la superficie di magnesio in ossido di magnesio, senza provocare alcuna crescita dimensionale dovuta al rivestimento.

La durezza del rivestimento varia in funzione della lega utilizzata e si attesta solitamente a valori compresi tra 400 e 600 HV, valori ben superiori a qualsiasi altro trattamento di anodizzazione del magnesio. L’elevata durezza permette così di incrementare la resistenza a usura, urti e graffi.

Sia il processo che il rivestimento sono ecocompatibili poiché non sono presenti sostanze chimiche tossiche o cancerogene. Il PEO è il principale trattamento alternativo alla cromatazione, che a causa delle problematiche legate all’utilizzo di cromo esavalente viene sempre meno utilizzata. Il trattamento PEO è conforme al regolamento REACH e alla direttiva RoHS in quanto non sono presenti sostanze con restrizioni d’uso oltre le concentrazioni massime tollerate e non sono presenti SVHC in quantità superiori a 0,1% in peso.