L’anodizzazione dura dell’alluminio è un processo che consente di creare sulla superficie del materiale uno strato di ossido di alluminio con proprietà di durezza e resistenza all’usura superiori a quelle dell’anodizzazione naturale o architettonica.

Ciò è dovuto al fatto che lo strato di anodizzazione dura ha uno spessore maggiore e viene ottenuto utilizzando parametri di processo differenti, come la temperatura dell’elettrolita di anodizzazione, che nell’anodizzazione dura è di circa 0°C, contro i 20°C dell’anodizzazione architettonica. In questo modo, si ottiene un rivestimento duro e resistente all’usura, adatto per diversi tipi di applicazioni.

La durezza

Come precedentemente menzionato, l’anodizzazione dura presenta una elevata durezza, che dipende dalla lega di alluminio utilizzata. In generale, la durezza dei trattamenti di anodizzazione dura varia da 280 a 500 HV, a seconda della lega scelta. Ad esempio, le leghe di alluminio delle serie 6000 sono particolarmente adatte per ottenere strati di anodizzazione dura di elevata durezza, mentre le leghe della serie 2000, a causa del loro contenuto di rame, raggiungono valori di durezza più bassi, circa 280 HV. Le leghe della serie 7000 si collocano a metà e possono raggiungere una durezza di circa 350 HV.

La resistenza all’usura

La resistenza all’usura dei rivestimenti di anodizzazione dura è una proprietà strettamente correlata alla durezza del trattamento. Più elevata è la durezza, maggiore sarà la resistenza all’usura. Per misurare la resistenza all’usura dei rivestimenti di anodizzazione dura, viene comunemente utilizzato il test di resistenza all’abrasione Taber Abraser, che consiste nell’eseguire una prova di abrasione su un provino mediante lo sfregamento con delle ruote abrasive. La resistenza all’abrasione viene calcolata in base alla perdita di peso del provino prima e dopo il test, che consiste in 10.000 cicli di abrasione.

In base ai risultati ottenuti con il test Taber Abraser, le leghe di alluminio della serie 6000 presentano le maggiori resistenze all’abrasione, seguite dalle leghe della serie 7000. Al contrario, le leghe della serie 2000 presentano le minori resistenze all’usura. Tuttavia, è importante sottolineare che la resistenza all’usura dei rivestimenti di anodizzazione dura è generalmente molto elevata, superiore a quella delle leghe di acciaio e della nichelatura chimica, e paragonabile a quella del cromo duro.

Applicazioni per la resistenza all’usura

Oltre a conferire un’elevata resistenza alla corrosione, i trattamenti di anodizzazione dura vengono utilizzati per aumentare la resistenza all’usura delle leghe di alluminio.

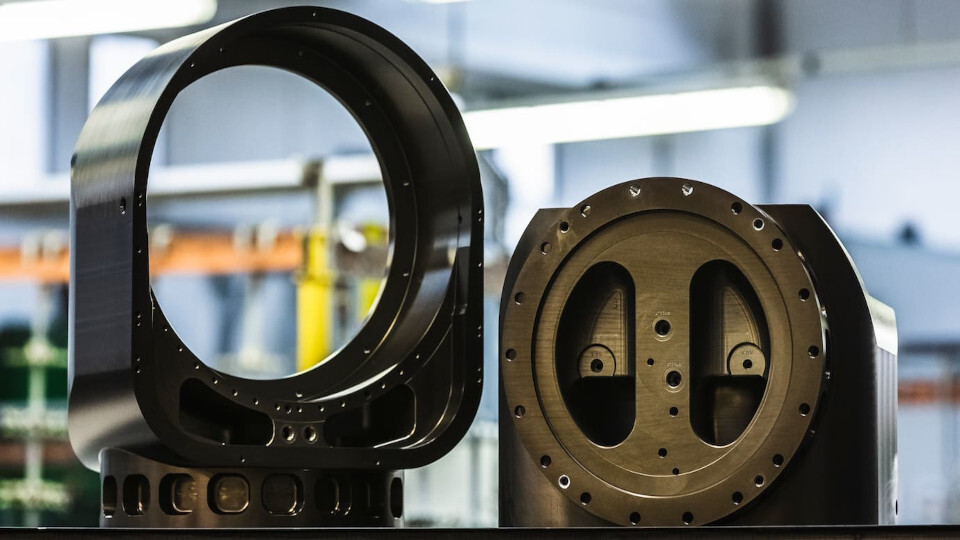

Nel settore automobilistico, ad esempio, l’anodizzazione dura viene spesso applicata a componenti meccanici come corpi valvola, steli e flottanti, che possono essere sottoposti a sfregamenti e abrasioni durante l’utilizzo. Grazie alla durezza e alla resistenza all’usura della superficie anodizzata, questi componenti hanno una maggiore durata. Nel settore delle biciclette, l’anodizzazione dura viene utilizzata, ad esempio, su corone per resistere all’abrasione causata dal passaggio della catena. Inoltre, nel settore delle macchine industriali, l’anodizzazione dura viene spesso applicata a rulli di trasferimento di macchine da stampa o confezionatrici per ridurre l’usura causata dallo sfregamento con carta o altri materiali. Anche nel settore tessile, diverse parti vengono trattate con anodizzazione dura per resistere all’usura dovuta a sfregamenti con altre parti o con la fibra tessile.

Conclusioni

In sintesi, l’anodizzazione dura è un trattamento di superficie che consente di conferire alle leghe di alluminio proprietà di durezza e resistenza all’usura superiori a quelle dell’anodizzazione naturale o architettonica. La durezza dei rivestimenti di anodizzazione dura varia in base alla lega di alluminio utilizzata, ma in generale è compresa tra 280 e 500 HV. La resistenza all’usura viene misurata con il test di resistenza all’abrasione Taber Abraser e dipende anche dalla lega scelta. In generale, le leghe della serie 6000 e 7000 presentano le maggiori resistenze all’abrasione, mentre le leghe della serie 2000 hanno le minori resistenze all’usura. Tuttavia, è importante sottolineare che la resistenza all’usura dei rivestimenti di anodizzazione dura è generalmente molto elevata e superiore a quella delle leghe di acciaio e della nichelatura chimica.

L’anodizzazione dura è utilizzata in diversi settori industriali, come l’automotive, il settore delle biciclette, il settore delle macchine industriali e il settore tessile, per aumentare la durata e la resistenza all’usura di componenti soggetti a sfregamenti e abrasioni. In questo modo, l’anodizzazione dura rappresenta una soluzione efficace per migliorare le prestazioni e la durata di molti prodotti.