OX-W

Anodizzazione Dura

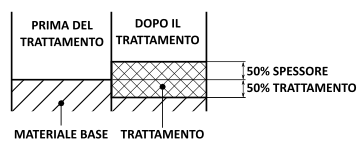

OX-W è uno speciale trattamento di anodizzazione dura dell’alluminio conforme alle normative MIL-A-8625 Type III, ISO 10074 e UNI 7796.

Rispetto al tradizionale trattamento di anodizzazione dura, il trattamento OX-W è stato sviluppato per incrementare le caratteristiche dell’anodizzazione dura e ottenere uno strato di ossido di alluminio più compatto e uniforme, con rugosità minore e con maggiore resistenza alla corrosione.

Permette di ottenere una elevata resistenza a corrosione in nebbia salina con spessori di anodizzazione ridotti e su leghe difficilmente anodizzabili come le leghe della serie 2000 e le leghe da fusione ad alto contenuto di silicio.

Viene inoltre utilizzato in articoli per distribuzione e controllo dei gas (metano, idrogeno e ossigeno) dove è richiesta una bassa rugosità superficiale ed una elevata resistenza a graffi e usura.

Scheda tecnica

Scheda tecnica