Busbar è il termine tecnico inglese che indica le barre di collegamento tra punti di un circuito di trasferimento o distribuzione elettrico, normalmente di alta potenza.

Sono solitamente barre piatte di rame o di alluminio, che sono i due metalli di uso comune con una elevata conduttività elettrica specifica. Oltre che nell’industria comune dove le barre di rame e di alluminio vengono utilizzate come collegamenti per processi che necessitano di distribuzione di correnti elevate, ultimamente vi è stato un forte aumento di utilizzo dei busbar per tutti i sistemi di collegamento tra i componenti delle vetture a trazione elettrica.

Il rame, ampiamente utilizzato per condurre una determinata corrente, necessita di una sezione minore dell’alluminio grazie alla sua maggiore conduttività o conducibilità specifica.

L’Alluminio possiede caratteristiche diverse, particolari e vantaggi che lo possono rendere superiore al rame in alcune applicazioni:

- LEGGEREZZA: grazie ad esso si possono ottenere risparmi significativi di peso. A parità di Ampère trasportati il peso dell’alluminio è il 50% del peso del rame.

- ECONOMICITÀ: l’alluminio, per la sua abbondanza e per la sua facilità di estrazione, ha un costo molto basso e sicuramente sempre inferiore al rame. Il costo inferiore, pari a circa 1/3 di quello del rame, unito al peso pari a 1/2 per ottenere la stessa capacità come conduttore elettrico, porta l’economicità di un oggetto in alluminio al valore di 1/6 rispetto allo stesso oggetto in rame.

- LAVORABILITÀ: può essere modellato con tutte le comuni tecniche di lavorazione più facilmente della maggior parte degli altri metalli

- VERSATILITÀ: le leghe possono essere rigide o elastiche, particolarmente robuste o resistenti alla corrosione

- RICICLABILITÀ: facilmente riciclabile con costi bassi

- RESISTENZA MECCANICA: le leghe in alluminio offrono una gamma di resistenze meccaniche da 60 a 530 Newton/mm2

- ATOSSICITÀ: i suoi sali sono completamente atossici

- NON GENERA SCINTILLE: al contrario dei metalli ferrosi l’alluminio non genera scintille quando viene strofinato con altri metalli; per tale motivo viene preferito nei settori degli infiammabili ed esplosivi.

La nichelatura chimica produce uno strato di lega nichel-Fosforo con numerosi vantaggi per l’applicazione su alluminio:

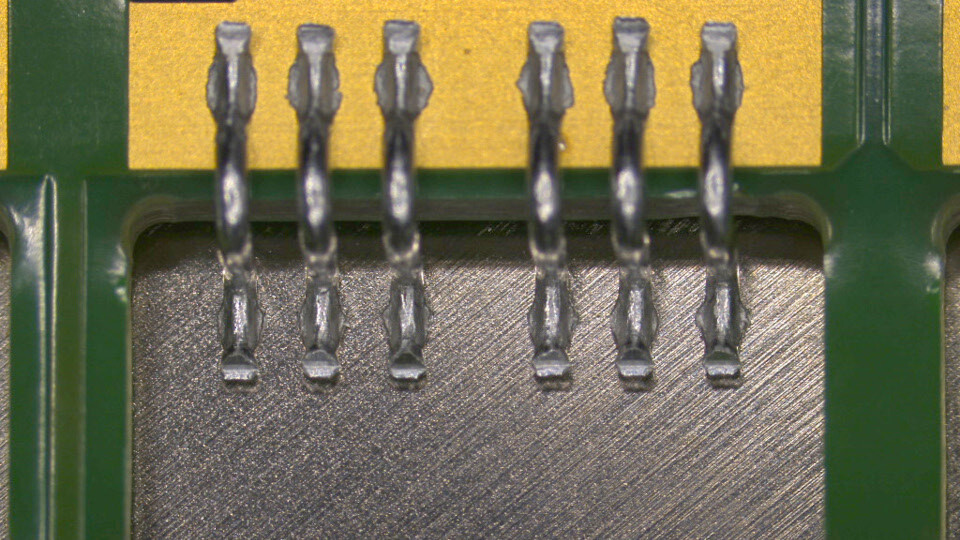

- SALDABILITÀ: il nichel chimico ha buone prestazioni di brasatura e vi si possono saldare elementi con le varie tecniche di brasatura forte, dolce o ad ultrasuoni.

- RESISTENZA A CORROSIONE: il rivestimento è compatto e la resistenza alla corrosione come protezione del metallo base, è di gran lunga migliore rispetto al nichel galvanico. Naturalmente la resistenza a corrosione è proporzionale allo spessore di rivestimento.

- INOSSIDABILITÀ: il nichel chimico protegge dall’ossidazione il metallo base, ma il grande pregio è che la superficie del nichel chimico è inossidabile per la maggior parte degli agenti corrosivi e questo comporta il mantenimento della conducibilità elettrica superficiale nei contatti avvitati e non saldati. Il rame e l’alluminio, se utilizzati nudi, risentono di un aumento progressivo della resistenza di contatto causata dall’accumulo dei prodotti di ossidazione all’interfaccia delle due superfici.

- ADERENZA: il nichel chimico ha una elevata aderenza alle leghe di alluminio, molto più della nichelatura elettrolitica.

- UNIFORMITÀ: lo spessore del rivestimento è molto uniforme senza effetto bordo. È quindi indicato anche per particolari con forma complicata, cavità, fori profondi.

- SPESSORI CONTROLLATI: lo spessore dello strato di nichel chimico può essere calibrato, a seconda delle esigenze, su valori di pochi micron come di decine di micron con tolleranze molto strette.

- ESTETICA: il rivestimento ha un aspetto brillante o semilucido e la rugosità superficiale riprende esattamente quella del materiale di base.

- DUREZZA: la durezza dello strato di nichelatura chimica è elevata, sempre superiore ai 500 HV e può essere regolata tramite trattamento termico e la conseguente resistenza all’usura è buona.

Micron ha sviluppato un rivestimento di nichelatura chimica denominato NIPLATE® 500 che, oltre ad avere ottime caratteristiche di resistenza a corrosione, aderenza e durezza, permette una eccellente saldabilità di componenti elettronici mediante svariate tecniche, anche le più particolari come ultrasuono e laser.

Il nostro rivestimento NIPLATE® 500 viene già usato per la produzione di centinaia di migliaia di busbar all’anno su cui sono saldati ad ultrasuoni terminali elettrici per i circuiti interni delle vetture.